Spis treści

Magia miejsc to przede wszystkim Szczecin, gdzie powstawał motocykl Junak. Z uwagi na to, spróbowaliśmy szerzej przedstawić historię tego zakładu od jego powstania poprzez kolejne zmiany nazw i profilu produkcji.

Drugim ważnym ośrodkiem była Łódź, która produkowała i dostarczała serce motocykla – silnik.

Trzecim miejscem bez wątpienia jest Warszawa, od której wszystko się zaczęło. To tam powstają plany konstrukcyjne oraz zapadają decyzje o miejscu produkcji motocykla.

Ponieważ proces produkcji motocykla jest na tyle skomplikowany a sam wyrób finalny składa się z tysięcy przeróżnych elementów nie dziwi fakt, że Szczecińska Fabryka kooperowała z wieloma zakładami, które dostarczały finalne podzespoły lub półwyroby do dalszego przetworzenia.

Według planów kooperacyjnych na rok 1957 (dokument datowany 06.07.1956) potrafimy dziś przybliżyć gdzie które elementy były produkowane. Dokument ten jest z początkowej fazy produkcji i z całą pewnością nie pokazuje on wszystkich kooperujących zakładów. Wiemy z całą pewnością, że firmy współpracujące z biegiem czasu ulegały zmianie podobnie jak ewoluował sam motocykl.

Drugim źródłem wiedzy w tym zakresie są zachowane do dziś fabrycznie nowe elementy z metkami dzięki którym możemy rozpoznać producenta elementu.

Nieocenionym źródłem są również pracownicy SFM i ich wspomnienia.

1. Szczecin

Fabryka gdzie produkowane były motocykle Junak znajdowała się w Szczecinie przy ulicy Wojska Polskiego 186.

Budynek fabryki dawniej (początek XX wieku) i lata 90-te

Historia tego miejsca jest naprawdę przebogata, a w wielkim skrócie zaczęło się od …

1.1 Zakłady Stoewera

Bernhard Stoewer, ojciec i założyciel fabryki, urodził się 16 kwietnia 1834 roku w Pyrzycach. Zmarł 4 lipca 1908 roku w Bad Ems. Pochowany został w Szczecinie na Cmentarzu Centralnym. Dziś upamiętnia go jedynie zachowany głaz nagrobny.

Nim powstała fabryka, Stoewer, jako młody człowiek założył warsztat mechaniczny w Gryfinie. Wykonywał drobne usługi na rzecz ludności, marząc jednak o rozpoczęciu produkcji czegoś, co by stricte wiązało się z mechaniką. Szukał pomysłu i ten przyszedł mu do głowy w roku 1857, gdy na targach w Lipsku zobaczył maszynę do szycia.

Od tego się zaczął rozwój firmy. Następnie zrodził się pomysł na produkcję maszyn do szycia, rowerów, pralek, wyżymaczek. Fabryka Bernharda Stoewera wyprodukowała łącznie, do czasu zamknięcia produkcji na początku lat trzydziestych, ponad 1850 tys. maszyn do szycia, 319 tys. rowerów i 120 tys. maszyn do pisania.

Ciągły wzrost produkcji wymuszał rozbudowę zakładów. 10 października 1896, przy dzisiejszej alei Wojska Polskiego 186, (wówczas FalkenwalderStraße) zostały wybudowane budynki nowego kompleksu fabrycznego (w tych budynkach później będzie produkowany Junak).

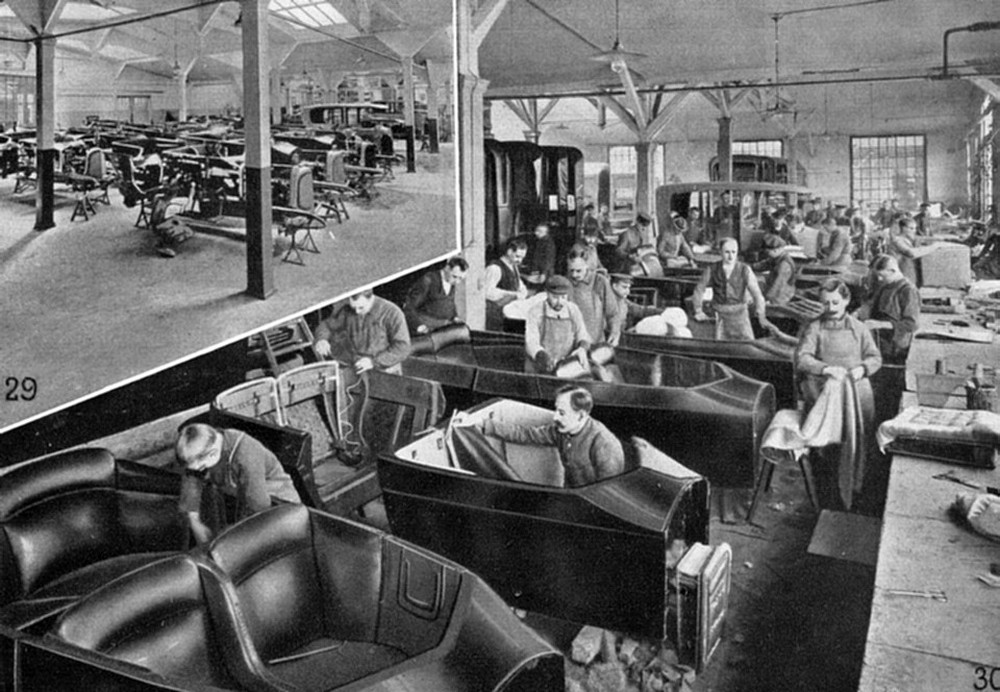

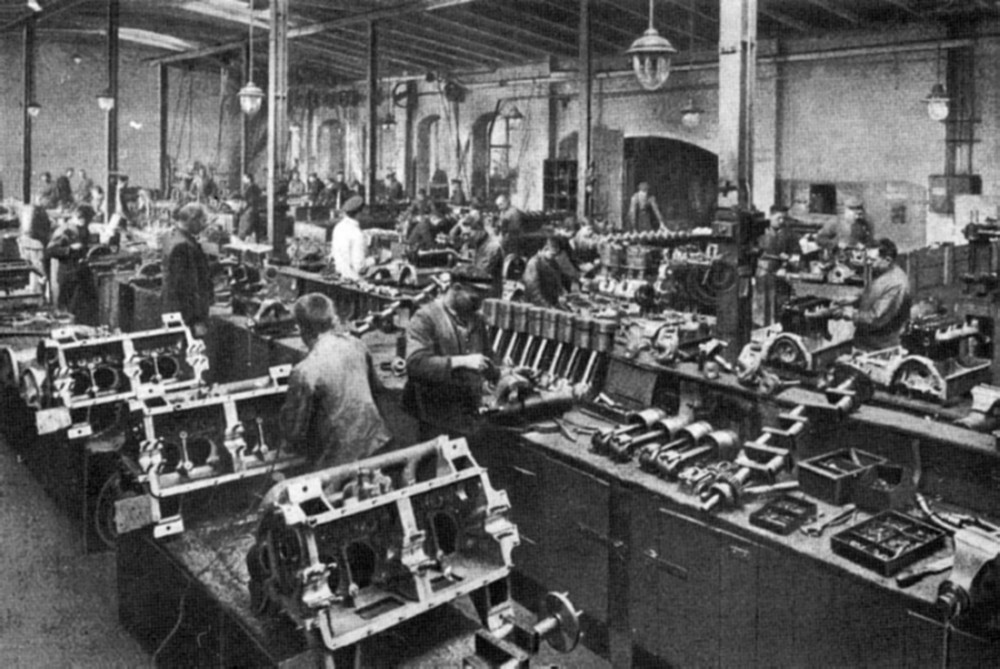

Historyczne zdjęcia z Fabryki Stoewer

Firma ta miała zajmować się głównie produkcją maszyn do obróbki metalu (tokarek) oraz części do rowerów (pedały, łańcuchy). W fabryce tej początkowo pod okiem seniora Stoewera pracowali także jego dwaj synowie Emil i Bernhard junior.

Jednak oni skupiali swoją uwagę bardziej na próbach budowy prototypowych pojazdów mechanicznych. Bazując na produkowanych w fabryce rowerach, skonstruowali swój pierwszy pojazd trójkołowy, napędzany silnikiem mechanicznym. Już w 1898 fabryka była w stanie wyprodukować pierwsze krótkie serie tego typu pojazdów. Bracia Stoewer w roku 1899 roku przejęli fabrykę przy FalkenwalderStraße, zmieniając jednocześnie jej nazwę na: Gebrüder Stoewer, Fabrik für Motorfahrzeuge und Fahrradbestandendteile Stettin. W 1916 zakład został przekształcony na spółkę akcyjną “Stoewer-Werke A.G” z udziałem kapitału ze Szczecina i Berlina.

Oprócz wielkiej rozmaitości aut osobowych Stoewer produkował autobusy i ciężarówki. Fabryka nie produkowała jedynie samochodów, ale również wytwarzała silniki lotnicze na licencji Argusa. Wśród egzemplarzy, które opuściły fabrykę, były również pojazdy produkowane dla niemieckiego wojska. Firma, jako pierwsza w Niemczech, bo już w 1936 roku, podpisała kontrakt na produkcję dla Wehrmachtu lekkich standardowych samochodów terenowych (Leichter Einheits-Personenkraftwagen)

Od roku 1943 produkowano również motocykle na gąsienicach dla wojska na licencji NSU Motorenwerke. Pojazd ten nosił nazwę „kleines Kettenkraftrad Sd.Kfz. 2” – lekki pojazd wielozadaniowy.

Bernhard junior Stoewer zmarł w 1937 roku, a jego brat Emil, 5 lat później.

1.2 Szczecińska Wytwórnia Sprzętów Metalowych

Jest 26 kwietnia 1945 roku – Szczecin po krótkich walkach został zajęty przez radziecką 65 Armię pod dowództwem gen. Pawła Batowa. W tym czasie w Szczecinie znajdowało się zaledwie około 200 Polaków oraz około 6 tys. Niemców. Oficjalne przekazanie miasta władzom polskim nastąpiło 5 lipca 1945. Do tego czasu wszystkie maszyny znajdujące się w fabryce, które podczas wojny służyły do produkcji pojazdów terenowych STOEWER oraz półgąsienicowych Kettenkraftrad Typ HK 101 (Sd.Kfz. 2) – zostały rozmontowane i wywiezione w głąb ZSRR i słuch wszelki po nich zaginął.

W maju 1946 roku przybyła do Szczecina grupa składająca się z ok.30 pracowników podwarszawskiego Ursusa z zadaniem uruchomienia filii tej fabryki.

Data 1.06.1946 r. uważana jest za datę uruchomienia fabryki.

Pierwsza nazwa fabryki brzmiała: ”Państwowy Zakład Przemysłu Motoryzacyjnego”. Zakład był podległy „Zakładom Inżynieryjnym Ursus”

W szczecińskim zakładzie produkowano części zamienne do samochodów i traktorów.

Jeszcze w 1946 roku fabryka zmieniła nazwę na „Państwowe Zakłady Inżynierii Nr 2”

Zakład zajmował się obróbką odlewów do ciągników Ursus oraz do ciągników amerykańskich.

W dniu 31.03.1950 r. zakład przyjmuje nazwę „Fabryka Okuć i Sprzętów Metalowych Zakład Nr 13” i rozpoczyna produkcję łóżek i szafek szpitalnych, foteli dentystycznych, sprzętu medycznego oraz przyczep i zabudowy nadwozi samochodowych dla wojska.

Już po niespełna roku nowa nazwa Zakładu brzmiała „Szczecińska Wytwórnia Sprzętów Metalowych” i produkuje szeroki asortyment drobnych wyrobów metalowych.

1.3 Szczecińska Fabryka Motocykli

W 1955 r. fabryka przechodzi pod „ Centralny Zarząd Przemysłu Motoryzacyjnego” który w dniu 24.08.1955 r. zobowiązuje fabrykę do uruchomienia produkcji motocykla „Junak M07”

Już w roku 1956 wykonano pierwszą partię próbną 30 szt. motocykli „Junak”

Dnia 01.01.1958 r. fabryka przyjmuje nazwę „ Szczecińska Fabryka Motocykli” w skrócie SFM.

Założenia zakładały docelową zdolność produkcyjną w wysokości 20.000 szt/rok. Zdolność tą uzyskano w roku 1962 wykonując 20.127 szt. motocykli „Junak M10” i 109 szt.trójkołowców B20.

Oprócz motocykli M10 i ich odmian sportowych oraz milicyjnych produkowano także przyczepy boczne do Junaków. Wykonano również serię próbną 20 szt. mikrosamochodów „ Smyk”, jeden prototyp mikrosamochodu „Gryfia”,trzy prototypy motocykli „Junak M14” (bez silników) oraz pojedyncze prototypy kilku wersji motocykli bagażowych.

W 1964 r. podjęta została decyzja o zaprzestaniu produkcji motocykli Junak a rok 1965 był ostatnim rokiem ich produkcji.

Zdjęcia z tego okresu zamieszczono w galerii inż. Mieczysława Walkowa część 1 i część 2.

1.4 Fabryka Mechanizmów Samochodowych POLMO S.A.

Od 1964 roku fabryka stopniowo przejmuje z fabryk finalnych produkcję wałów napędowych, przegubów krzyżakowych i układów kierowniczych do wszystkich typów samochodów produkowanych w kraju. W 1967 roku fabryka po raz ostatni zmienia nazwę na „ Fabrykę Mechanizmów Samochodowych” a w roku 1993 w związku z przekształceniem fabryki w spółkę skarbu państwa do nazwy fabryki dopisuje się skrót S.A.

W latach 1974 – 1976 uruchomiono produkcję przekładni kierowniczych wspomaganych hydraulicznie w oparciu o licencję zakupioną w zachodnioniemieckiej firmie Zahnrad Fabryk. Wielkoseryjna produkcja mechanizmów samochodowych wymagała odpowiedniej technologii a tym samym nowoczesnego wyposażenia technologicznego w zakresie: obróbki skrawaniem, obróbki plastycznej, obróbki cieplnej jak i pokryć malarskich oraz pokryć tworzywami sztucznymi.

Obróbka skrawaniem to obrabiarki zespołowe,obrabiarki sterowane NC i CNC jak również centra obróbkowe.Obróbka plastyczna to walcowanie wielowypustów metodą Groba i wielokarbów metodą Roto-Flo. Obróbka cieplna to obróbka w atmosferach regulowanych, nawęglanie, węgloazotowanie i hartowanie indukcyjne. W zakresie pokryć stosowano malowanie elektrostatyczne, malowanie farbami wodorozcieńczalnymi oraz rilsanowanie wielowypustów w linii produkcyjnej.

Dnia 12.09.1995 r Skarb Państwa wnosi akcje spółki do NFI Piast.

W 1996 roku fabryka wdraża system zapewnienia jakości w oparciu o normę ISO 9001.

Spółka dysponuje własnym zapleczem konstrukcyjno – badawczym i technologicznym.

W 2002 roku akcje fabryki FMS Polmo kupuje spółka EXTRA (będącej w 99 proc. własnością firmy Italiana zajmująca się produkują win) która doprowadza FMS do upadku.

Od lutego 2011 roku Fabryka przechodzi w stan upadłości likwidacyjnej. W 2012 roku budynki zostały wyburzone pod budowę galerii handlowej.

1.5 Modehpolmo

Spółka Modehpolmo nabyła nieruchomość przy al. Wojska Polskiego w grudniu 2013 roku. Budynek który przetrwał został poddany całkowitej rewitalizacji i przeznaczony na cele biurowe. Prace ukończono w lutym 2015 roku.

2. Łódź

Historia zakładu zaczęła się w roku 1903 przy ul. Widzewskiej (obecnie ul. Kilińskiego), kiedy to powstała Fabryka Przędzalni Bawełny. Założycielem zakładu i jego właścicielem był przemysłowiec Adam Osser. Rok 1923 przyniósł pierwszą zmianę dla zakładu, który został przekształcony w spółkę akcyjną pod nazwą Przemysł Bawełniany – Adam Osser Spółka Akcyjna. Ta spółka prowadziła swoją działalność do września 1939 roku. W tym czasie obiekt fabryczny zajmował teren o powierzchni ok. 6 ha.

Z chwilą wybuchu wojny spadkobiercy właściciela przedsiębiorstwa Adama Ossera, prawdopodobnie wyemigrowali, a przedsiębiorstwo objęły władze okupacyjne, prowadząc w nim w dalszym ciągu, do 1942 roku przędzalnię bawełny.

W roku 1943 maszyny włókiennicze zostały przez okupantów wywiezione do Frankfurtu i przędzalnia została przejęta przez firmę “Filter und Mann”, która zamienia profil produkcji na zbrojeniowy. W tym też roku uruchomiona zostaje tutaj przez władze okupacyjne produkcja części lotniczych jak: zbiorniki paliwowe oraz śmigła do samolotów. W zakładzie zatrudnionych było wówczas ok. 2000 pracowników.

19-ty stycznia 1945 roku to dzień wyzwolenia Łodzi spod okupacji niemieckiej. Po wyzwoleniu zarząd nad zakładem przejmuje władza ludowa. Już w pierwszych tygodniach po wyzwoleniu miasta zakład otrzymuje nazwę Wytwórnia Części Lotniczych i włączony zostaje do Centralnego Zarządu Przemysłu Zbrojeniowego w Warszawie. Produkowane są w tym czasie nadal elementy lotnicze, np. zbiorniki olejowe do samolotów. W zakładzie zatrudnionych było w tym czasie 127 pracowników.

Na przestrzeni kilku powojennych lat, decyzją urzędów państwowych, przekazywano fabryce różne składniki majątkowe firm takich jak:

1. “Zjednoczeni Budowniczowie Maszyn w Łodzi” ul. Pogonowskiego 56/58 (podczas okupacji “Vereinigter Maschinenbau”) – przejęty 17.07.1945

2. “Fabryka Wyrobów Tłocznych i Blacharskich Kurt Günter” ul. Kątna 3/5 (podczas okupacji “Kurt Günter”) – przejęta 31.05.1946

3. “Państwowa Wytwórnia Części Lotniczych w Pabianicach” ul. Piotra Skargi 57)podczas okupacji “Günter – Schwarz”) – przejęta 1.06.1946

4. “Fabryka Akcesorii Samochodowych” Romana Klingera ul. Łąkowa 22 – przejęta 1.10.1947

5. “Państwowe Warsztaty Samochodowe” nr 2 ul. Pogonowskiego 52 – przejęta 10.05.1948

6. “Karol Küster i S-ka” ul. Piotrkowska 183 – przejęta 1.01.1951

Rok 1946 wraz z zaprzestaniem produkcji zbiorników do samolotów przynosi zmianę asortymentu produkowanych wyrobów. Wiąże się to jednocześnie z przemieszczeniem do tutejszej fabryki produkcji opakowań blaszanych, rur piecowych i piekarników blaszanych z zakładu metalowego przy ul. Kątnej. Podjęta zostaje również produkcja łóżek metalowych i materacy sprężynowych. W tym też roku uruchomiony zostaje oddział pras oraz litografii na blasze.

Rok 1947 jest w pewnym sensie historyczny w dziejach zakładu. Wtedy to następuje przejęcie przedsiębiorstwa przez Centralny Zarząd Przemysłu Samochodowego a w nim przez Zjednoczenie Zakładów Silników Spalinowych. Zakład obok produkowanych nadal wyrobów z blachy i łóżek metalowych uruchomia produkcję wysokoprężnych silników stacyjnych typu S60 o mocy 15 KM, przeznaczonych dla rolnictwa oraz chłodnic do ciągników Ursus-Lanz Buldog.

W roku następnym – 1948 następuje rozszerzenie asortymentu produkowanych silników o nowe typy – Ł3 i Ł6. Jednocześnie produkcja opakowań blaszanych zostaje przekazana do Huty Ludwików (SHL) w Kielcach, a mebli metalowych i piekarników z rurami do przemysłu terenowego.

W 1949 roku obok produkcji w/w wyrobów zakład opuszczają nowe zespoły takie jak: pompy olejowe oraz chłodnice rurkowe do pierwszych polskich samochodów ciężarowych Star 20.

Rok 1950 przynosi wprowadzenie do produkcji Zakładu filtrów oleju do silnika samochodu Star oraz pomp olejowych.

Z datą 1.01.1951 przez Zakład zostaje przejęta “Łódzka Odlewnia Żeliwa FERRUM” założona przez Edmunda Bauera w 1908 roku a mieszcząca się przy ul. Kilińskiego 121.

Podczas okupacji zakład ten nosił nazwę “Litzmannstädter Einsengiesserei”. Po II Wojnie Światowej, odlewnia została upaństwowiona i od roku 1947 została podporządkowana Zjednoczeniu Przemysłu Odlewniczego w Radomiu. Od 1948 roku po przejęciu jej przez Zjednoczenie Silników Spalinowych w Łodzi funkcjonowała jak “Zakłady Silników Spalinowych Nr 5 w Łodzi”, a potem w tym samym roku zmieniono nazwę na “Wytwórnia Sprzętu Mechanicznego nr 5 Łódź ul. Kilińskiego 121“

Przejęcie majątku odlewni dokonało się wraz z nazwą. Dzisiejszy Zakład utożsamia się właśnie z datą powstania odlewni tj. 1908 rok jako początkiem swej działalności oraz z profilem produkcji metalowej.

W roku 1951 do programu produkcji wprowadzony został nowy wyrób – gaźnik motocyklowy typu G16 do motocykla SHL.

W roku 1952 następuje rozszerzenie asortymentu wyrobów o takie jak: gaźnik K49 i K-12 do silników stacyjnych, oraz przystawki A20-21 do mechanizmu wywrotu samochodów samowyładowczych.

Rok 1953 przynosi dalsze nowości w produkcji zakładu, są to gaźniki samochodowe typu K49A i K22 do silnika samochodu Warszawa. W roku tym zaprzestano produkcji filtrów i pomp olejowych.

Już w tym roku zachodzi konieczność nanoszenia zmian konstrukcyjnych w produkowanych w wyrobach, dlatego też w styczniu 1955 roku powstaje Biuro konstrukcyjne z początkową obsadą 3 konstruktorów.

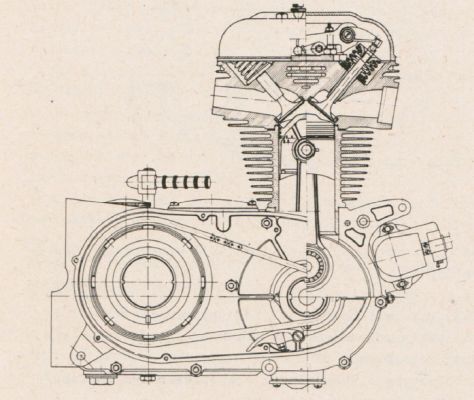

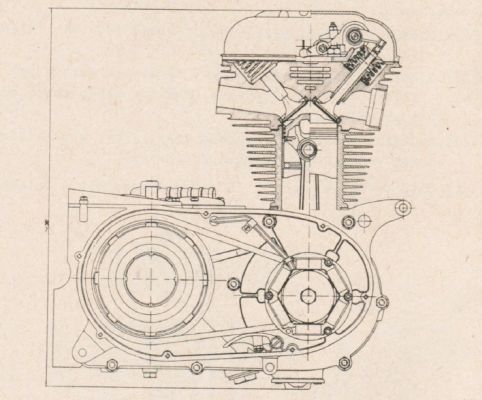

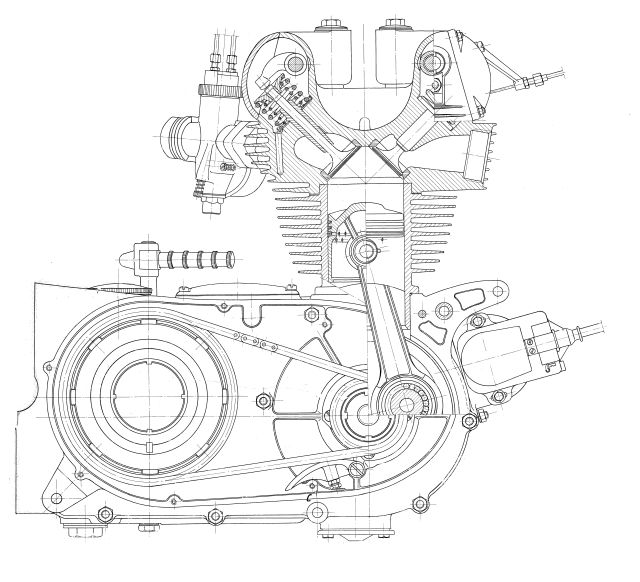

W roku 1955 asortyment tych wyrobów zostaje powiększony o gaźniki samochodowy G43 (do samochodu Star) i motocyklowy G20 (do motocykli WFM), co jest możliwe z uwagi na przekazanie do eksploatacji nowej hali produkcyjnej. W tym roku również rozpoczęta zostaje produkcja silnika S03 do motocykli Junak.

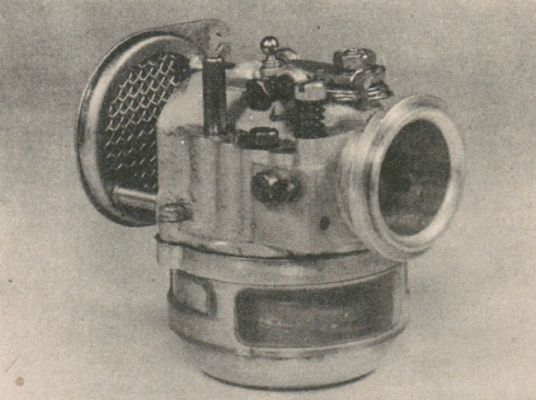

Nowością roku 1956 jest gaźnik motocyklowy GM26U własnej konstrukcji do motocykla Junak. Zamierzeniem wprowadzenia tego produktu było wyeliminowanie importu z Anglii.

Gaźnik GM26U pomyślano tak, aby w łatwy sposób można było wykonać całą rodzinę gaźników o różnych przelotach i w różnych odmianach regulacyjnych. Zasadniczym celem opracowania nowego gaźnika było zastosowanie go do silnika motocyklowego S03. Gaźnik ten jest gaźnikiem poziomym, o cylindrycznej przepustnicy suwakowej, przystosowany do silników motocyklowych pojemności 175 cm3 – 350 cm3. Posiada on obrotową boczną komorę pływakową, dzięki czemu może pracować w układzie innym niż poziomy. Posiada dwa układy paliwowo-powietrzne – układ główny i układ biegu jałowego wolnych obrotów. Przycisk przelewu w komorze pływakowej oraz przesłona powietrzna w przepustnicy sterowana linką znacznie ułatwiają rozruch zimnego silnika. Gaźnik nie posiada osobnego układu rozruchowego, paliwowo-powietrznego. Konstrukcja jego została opatentowana.

W roku 1957 zanotowano zmianę natury organizacyjnej, mianowicie WSM otrzymuje teraz nazwę Zakłady Sprzętu Motoryzacyjnego Nr 1. W tym roku prowadzone są prace przygotowawcze do produkcji silnika stacyjnego własnej konstrukcji typu S101, który znalazł zastosowanie jak zespół napędowy maszyn budowlanych, agregatów prądotwórczych i inne. Sama zaś produkcja tego silnika uruchomiona został w roku następnym tj. 1958 roku.

W 1957 powstał również zalążek działu doświadczalnego a na koniec 1958 roku w Dziale Głównego Konstruktora zorganizowane były komórki: dział konstrukcyjny, oddział prototypowy i dział badań z łączną obsadą 15 pracowników umysłowych i 13 fizycznych.

Z chwilą przyjęcia do produkcji silnika motocyklowego S03 w 1955 r, został ustalony program produkcyjny fabryki obowiązujący w nadchodzących latach. Postawione przed fabryką zadania obejmowały produkcję:

– gaźników motocyklowych i samochodowych oraz do silników stacyjnych,

– silników stacyjnych małej mocy,

– silników motocyklowych do motocykli klasy 350 cm3.

Produkcja niezwiązana z w/w. asortymentem miała być w ciągu najbliższych lat z fabryki wyprowadzona.

W najbardziej pomyślnym w rozwoju roku 1963 prace konstrukcyjne prowadzone były przez 30 pracowników umysłowych – konstruktorów i badaczy oraz przez 20 pracowników fizycznych prototypowni i działu badań.

Następstwem produkcji silnika S101 było opracowanie konstrukcji i podjęcie produkcji gaźnika typu GS26BL do tego silnika, czym zamknął się rok 1959.

Jako dalszy rozwój silników stacyjnych było opracowanie wspólnie z Katedrą Silników Politechniki Łódzkiej w latach 1959-1961 konstrukcji silnika S102. Był on silnikiem dwucylindrowym w układzie widlastym, w którym wykorzystano w maksymalnym stopniu elementy silnika S101. Wspólne elementy to cylindry, toki, klawiatura rozrządu itp. Wałek rozrządu umieszczony między cylindrami, na którym zamieszczony był regulator. Jeden gaźnik umieszczony na wspólnym kolektorze ssącym zasilający oba cylindry. Silnik ten miał mieć moc 8 KM przy 3000 obr/min. i służyć do napędu różnych maszyn roboczych. Wykonane prototypy wg opracowanej dokumentacji nie spełniły założeń, przede wszystkim, jeżeli chodzi o stabilność obrotów i utrzymania właściwej regulacji obrotów. Z tego powodu zapadła decyzja przerwania dalszych prac nad tym silnikiem na etapie badań prototypów.

Wykorzystując doświadczenia produkcyjne i eksploatacyjne w latach 1961-1963 silnik S101 zmodernizowano i ulepszono nadając mu symbol S101M. Silniki te były silnikami gaźnikowym jednocylindrowym w układzie pionowym, czterosuwowym, chłodzony powietrzem, charakteryzujący się następującymi cechami:

– pojemność skokowa 230 cm3 przy średnicy tłoka 70 mm i skoku 60 mm,

– chłodzenie dmuchawą umieszczoną na kole zamachowym,

– iskrownik umieszczony w kole zamachowym,

– rozruch paskiem nawijanym na koło rozruchowe. Największą ewolucję przeszedł właśnie rozruch od korby, przez dźwignię z segmentem zębatym do paska rozruchowego. W niektórych odmianach silników stosowany jest rozrusznik elektryczny,

– moc 4,5 KM przy 3000 obr/min. Obroty utrzymywano w granicach ±1% za pomocą regulatora odśrodkowego,

– ciężar silnika ok. 40 kG.

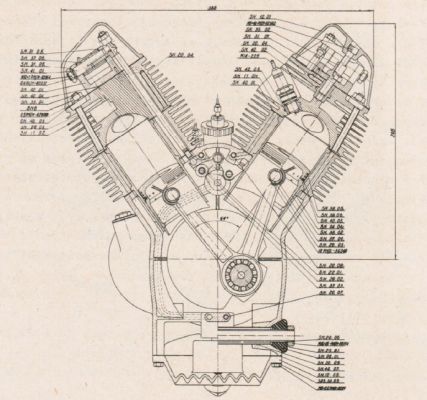

W latach tych istniała pilna konieczność modernizacji produkowanych silników oraz przygotowania nowych konstrukcji zastępujących produkowane wówczas silniki. Mając na uwadze przyszłe potrzeby w zakresie silników motocyklowych klasy 350, silników stacyjnych oraz potrzeby w zakresie uruchomionej wówczas produkcji mikrosamochodu “Mikrus” przystąpiono w latach 1959-1961 do opracowania rodziny silników czterosuwowych, dwucylindrowych w układzie widlastym chłodzonych powietrzem. Opracowana konstrukcja pozwalałaby na produkowanie zunifikowanych silników w następujących odmianach:

– silniki motocyklowy SMV350 i 500 cm3 o mocach 20 i 26 KM przy 6000, obr/min.

– silniki samochodowe SSV350 i 500 cm3 o mocach 20 i 26 KM przy 6000 obr/min. lub 16 i 20 KM przy 4500 obr/min.

– silniki przemysłowe SPV350 i 500 cm3 o mocach 6 i 12 KM przy 3000 obr/min.

W opracowaniu tym chodziło głównie o stworzenie rodziny silników motocyklowych samochodowych i przemysłowych opartych konstrukcyjnie i produkcyjnie na wielu elementach wspólnych. Przyjęty układ dwucylindrowy w układzie V pozwalał na opracowanie konstrukcji zwartej i w różnych wariantach konstrukcyjnych zależnie od przeznaczenia. Konstrukcja przewidywała rozwiązanie blokowe, jako osobne elementy zestawione w miarę potrzeb: silnik 350 cm3, 500 cm3, blok pędny samochodowy, skrzynka przekładniowa motocyklowa, dmuchawa z prądorozrusznikiem do samochodu, prądnica do motocykla itp. W FOS projektowano silniki i zespoły mechaniczne a zakłady elektrotechniczne zespoły elektryczne. Prace były zaawansowane na etapie wykonania prototypów. Jedno z rozwiązań do mikrosamochodu pokazano na zdjęciu „Silnik samochodowy SSV500”.

W tym czasie WSK-Mielec pracowała nad rozwojem konstrukcji mikrosamochodu, przewidując doprowadzenie konstrukcji do samochodu rzędu popularnego wówczas Fiat 500 i Fiat 600. ZSM otrzymała już zamówienia z WSK-Mielec na silniki do tego pojazdu. W 1960 roku zapady decyzje wstrzymujące prace nad mikrosamochodem w tym i nad silnikiem. Zalecono rozwiązać konstrukcję tylko silnika motocyklowego bez konieczności zmiany sposobu napędu tylnego koła w motocyklu. W związku z tym powstały następujące wersje silników motocyklowych:

– S130 – zmodernizowany silnik S03, zmiana głowicy i klawiatury rozrządu oraz zmieniacz biegów

– S131 – tak jak silnik S130 z tym, że zamiast prądnicy i iskrownika zastosowano prądnicę prądu zmiennego i przerywacz

– S132 – nowy dwucylindrowy silnik motocyklowy w układzie rzędowym, napęd kołem łańcuchowym

Silnik S130 opracowywany był w latach 1960-1962 obejmujący tzw. III etap modernizacji silnika S03. Wprowadzono zmienioną głowice, klawiaturę rozrządu i cylinder, przez co silnik uzyskał zgrabniejszą sylwetkę. Zmiana w głowicy kanału ssącego i grzybków zaworowych pozwoliły uzyskać moc 19 KM przy 6000 obr/min.

Jako dalszy rozwój konstrukcji silnika jednocylindrowego był silnik S131. W silniku tym w stosunku do silnika S130 wprowadzono następujące zmiany:

– obudowy i pokrywy zmieniono ze względu na zastosowanie prądnicy prądu zmiennego i zapłonu bateryjnego

– prądnica prądu zmiennego umieszczona na prawym czopie wału korbowego o mocy 60 W

– zapłon bateryjny z samoczynnym przyspieszeniem zapłonu

– wał korbowy – zmieniony czop prawy.

Nad silnikiem S131 pracowano w latach 1961-1963, stosunkowo dużo kłopotów sprawiało wykonanie niezawodnej prądnicy prądu zmiennego odpowiednio małych gabarytów. Pierwsze wersje tych prądnic wymagały zmiany obudowy silnika i pokrywy prawej. Z tego powodu przeciągały się opracowania konstrukcyjne, budowa prototypów i badania.

W dziedzinie gaźników samochodowych w latach 1963-1966 opracowano rodzinę gaźników samochodowych GS/34-43/ z następującym przeznaczeniem:

– GS35 /38/ gaźnik przeznaczony do samochodu “Syrena” z silnikiem 2 lub 3 cylindrowym

– GS38 /40/ gaźnik przewidziany do samochodu “W-wa” z silnikiem górno i dolnozaworowym

– GS 43 gaźnik do samochodów °’Star”.

Następnym etapem rozwojowym gaźników motocyklowych było opracowanie rodziny gaźników GM/18-28/S. Prace konstrukcyjne, wykonanie prototypów i badanie prowadzono w latach 1960-1964. Gaźnik ten cechował się następującymi rozwiązaniami konstrukcyjnymi::

– osobna komora pływakowa może być mocowana z bocznej lub prawej strony gaźnika,

– mógł być wyposażony w dodatkowe urządzenie rozruchowe,

– komora pływakowa wyposażona w siatkę zabezpieczającą przed spienieniem paliwa a tym samym utrzymująca stały poziom paliwa.

Gaźnik odznacza się dużą uniwersalnością możliwość zastosowania komory pływakowej z lewe lub prawej strony, praca gaźnika możliwa pod innym kątem niż w układzie poziomym. Komora pływakowa i urządzenie rozruchowe mocowane są jedną centralną śrubą. Posiadał również dwa układy paliwowo-powietrzne układ główny i układ biegu jałowego wolnych obrotów. Przycisk paliwa oraz przesłona powietrzna ułatwiają rozruch w przypadku gdy nie daje się wyposażenia w urządzenie rozruchowe.

Ze względu na brak szerszego zainteresowania tymi gaźnikami ze strony przyszłego odbiorcy prace zostały przerwane na etapie przygotowania serii próbnej. W międzyczasie tendencje zagraniczne poszły w kierunku stosowania gaźników z centralną komorą. Poza tym gaźniki ze względu na swą uniwersalność okazały się za ciężkie. Niemały wpływ na przerwanie prac nad tym gaźnikiem miało coraz mniejsze zainteresowanie się motocyklami w ogóle a przerwanie produkcji motocykla Junak i skutera Osa w szczególności.

Rok 1963 to kolejny etap rozwoju produkcji. Do asortymentu wyrobów wprowadzone zostają dalsze zespoły, układu zasilania silników spalinowych. Są to pompy paliwowe typu B51 i własnej konstrukcji PB82P do silników samochodów ciężarowych i osobowych.

W roku tym z produkcji zostaje wycofany silnik S03 do motocykli Junak, co było jednak dla Zakładu bardzo dużym ciosem z uwagi na to, że silnik ten stanowił podstawą produkcję, bo aż ok. 80% wartości ogólnej. Okazało się, iż motocykle te, chociaż w znacznym stopniu zaspokoiły występujące duże potrzeby rynkowe na pojazdy jednośladowe, parametrami swoimi nie zabezpieczają wszechstronnych potrzeb różnego rodzaju użytkowników jak np. wojska czy milicji. W związku z tym w zakładzie podjęto prace nad unowocześnieniem silnika do motocykla Junak. Zorganizowano wewnątrz zakładowy konkurs na najlepszą konstrukcję silnika. Konkurs, w którym nagrodą była tylko satysfakcja wypływająca z faktu wprowadzenia projektu do produkcji.

W wyniku tych prac powstała konstrukcja silnika S132. Zgodnie z założeniami miały powstać dwie wersje tych silników różniące się sposobem napędu wałka rozrządu umieszczonego w głowicy:

– wałek rozrządu napędzany łańcuchem umieszczonym z boku silnika

– wałek rozrządu napędzany łańcuchem umieszczonym między cylindrami

Dokumentacja kompletna powstała tylko na silniku wersji pierwszej i wg niej wykonano prototypy. Silnik S132-L01 był silnikiem 2-cylindrowym w układzie “Twin” czterosuwowym, ochłodzony powietrzem i skonstruowany był przez inż. Leszka Ornafa. Poza tym wykonany prototyp charakteryzował się następującymi cechami:

– średnica cylindra 62 mm, skok tłoka 58 mm

– założona moc nominalna 25 KM przy 7000 obr/min.

– chłodzenie powietrzem swobodne

– wałek rozrządu umieszczony w głowicy napędzany łańcuchem z lewej strony silnika

– zapłon bateryjny, przerywacz umieszczony przy głowicy na wałku rozrządu

– skrzynia korbowa, zbiornik oleju, skrzynia przekładniowa rozbudowane w jednym kadłubie dzielonym wzdłuż osi motocykla

– w skład instalacji elektrycznej wchodziła prądnica prądu zmiennego, cewki zapłonowe

Zmontowanie prototypu silnika zbiegło się w 1964 r. z decyzją zaprzestania produkcji motocykli klasy 350.

Otóż w związku z nasyceniem rynku w motocykle oraz nagromadzeniem zapasów, produkcja “Junaka” została wstrzymana. Wobec takiego faktu Zakład znalazł się w trudnej sytuacji gdyż wiązało się to z koniecznością zwolnienia części wyspecjalizowanej załogi. W ten sposób stan załogi uległ zmniejszeniu o około 400 osób. Był to, więc bez wątpienia jeden z najbardziej trudnych okresów w historii Zakładu. Tak, więc na tym zakończyły się w Fabryce wszystkie prace nad silnikami motocyklowymi.

W latach 1963-1964 na bazie konstrukcji przyjętych do produkcji pomp paliwowych do samochodów Warszawa i Star opracowano pompę PB82P do samochodu Syrena. W krótkim czasie rozpoczęto produkcję seryjną, która miała charakter wybitnie antyimportowy, gdyż stosowana była pompa BVF z importu. Konstrukcję, wykonanie prototypów i badania stacyjne przeprowadzono w FOS Polmo; natomiast badania trakcyjne przeprowadzono u wytwórcy silników do Syreny tj. w WSM-Bielsko-Biała.

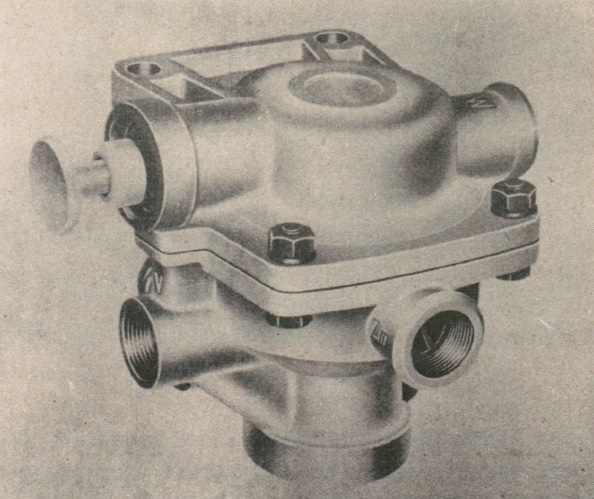

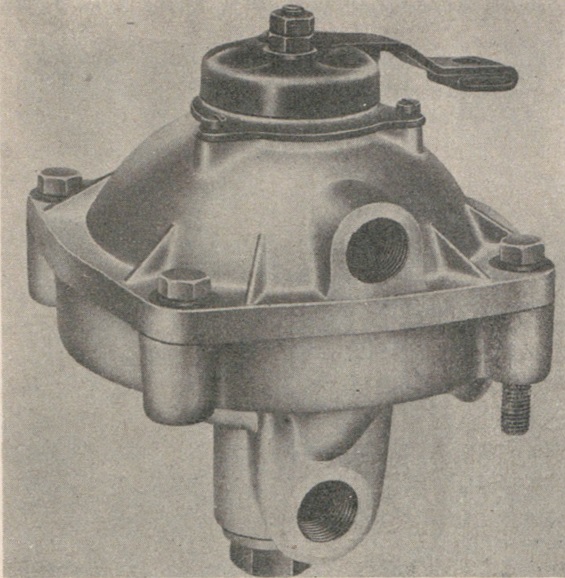

W roku 1964 Zakład podejmuje przeniesioną z FSC w Starachowicach produkcję sprężarek i zespołów hamulcowych. Od tego też okresu datuje się tworzenie nowej specjalizacji ZSM nr 1, jaką jest produkcja wymienionych zespołów powietrznych układów hamulcowych samochodów ciężarowych i przyczep. Z taśmy montażowej schodzą wówczas sprężarki A66.61, X51.03, X51.20, C60.61, hamulcowe mechanizmy wspomagające X57.01 oraz części złączne.

W latach 1964-1965 po załamaniu się koniunktury na motocykle a zwłaszcza na motocykle ciężkie wzrosło zainteresowanie pojazdami lekkimi jak motorowery. Zaszła, więc konieczność opracowania nowego gaźnika do uruchamianej produkcji motorowerów typu Komar. W latach 1964-1965 opracowano konstrukcję, zbudowano prototypy i przeprowadzono badania rodziny gaźników GM/08-16/F. Konstrukcja ta została pomyślana, aby bez większych zmian można było wykonać gaźniki o różnych przelotach od średnicy 8 mm do 16 mm. Gaźniki o przelotach 8-13 mm mają przelot okrągły a gaźniki o przelotach 14-16 mm mają przelot prostokątny. Gaźniki te jak większość gaźników motocyklowych posiadają dwa układy paliwowo-powietrzne, układ główny oraz układ wolnych obrotów. Gaźnik dodatkowo wyposażony jest w tłoczek wtryskowy sprzężony z przyciskiem przelewu, ułatwiający rozruch zimnego silnika. Produkcja przygotowana była trzech typów gaźników o przelotach 8 mm, 12 mm i 16 mm z tym. Gaźnik zastąpił wcześniej stosowane gaźniki G12 produkcji ZM Bielsko-Biała.

Jedną z ciekawszych konstrukcji opracowanych w latach 1965-1966 i częściowo przebadanych był gaźnik bezpływakowy GP20 przeznaczony do zasilania silników dwusuwowych z przeznaczeniem do pił spalinowych. Ze względu na brak dalszego zainteresowania przyszłego odbiorcy prace zostały przerwane na etapie badań eksploatacyjnych prototypów.

W latach 1965-67 kontynuowana jest produkcja silnika stacyjnego S101M, gaźników motocyklowych, samochodowych oraz ww. sprężarek i zespołów hamulcowych. Powstają w tym czasie nowe konstrukcje takie jak gaźnik motorowerowy GM12F, mechanizm wspomagający HM21, sprężarka HS11, zawory X56.11, HZ.01.

Natomiast w latach 1968-1969 następuje znaczne unowocześnienie produkcji zakładu. W tym to, bowiem okresie w oparciu o licencje firm: Weber, Corona, “Westinghouse” rusza produkcja gaźnika 34DCHD oraz pompy paliwowej 1013.1 do samochodu Polski Fiat 125P a także zespołów powietrznych układów hamulcowych do samochodów ciężarowych, autobusów i przyczep.

Opracowane konstrukcje na bazie gaźnika licencyjnego typu Weber 34DCHD pod symbolem 34S2B1. Tak jak podstawowy, jest to gaźnik dwuprzelotowy o średnicy wylotu 34 mm, opadowy z przepustnicami obrotowymi. Posiada mechaniczne sprzężenie stopniowego otwierania obu przepustnic w przeciwieństwie do gaźnika 34DCHD gdzie sterowanie otwierania przepustnicy drugiego przelotu następuje siłownikiem pneumatycznym. Gaźnik przeznaczony jest przede wszystkim do pojazdów napędzanych silnikiem M21 górnozaworowym w miejsce dotychczas stosowanego gaźnika IKOV. Wykonano konstrukcję, przeprowadzono badania oraz przygotowano produkcję od strony technologicznej. Drugim przedstawicielem tych opracowań był gaźnik 34S1A1 oparty na elementach gaźnika licencyjnego 34DCHD przeznaczony do 3-cylindrycznego silnika samochodu “Syrena”. Opracowano konstrukcję, wykonano prototypy, przeprowadzono badania laboratoryjne. Badenia trakcyjne w FSM-Bielsko w 1972 r. zostały przerwane na skutek ustalenia kolejnego terminu przerwania produkcji Syreny.

W 1968 roku następuje kolejna zmiana nazwy zakładu na Fabryka Osprzętu Samochodowego POLMO. W tym również roku Zakład uruchamia oddział produkcyjny w miejscowości Dąbie w woj. poznańskim. W oddziale tym, gdzie zatrudnionych jest 150 osób, umieszczona zostaje produkcja części złącznych X50.15.

W latach 1970-1972 opracowano konstrukcję, wykonano prototypy i przeprowadzono badania gaźnika 30UC do silnika dwusuwowego przyczepnego do łodzi. Odmiany tego gaźnika mają zastosowanie w dwucylindrowym silniku DE25 pojemności 250 cm3 i trzycylindrowym DE45 pojemności 375 cm3.

W roku 1972 Fabryka przygotowuje się do podjęcia produkcji nowego typu gaźnika i pompy paliwowej z przeznaczeniem do samochodu Fiat 126P.

Do połowy lat 90-tych Fabryka rozwija własne konstrukcje sprężarek dla firm: Star, Jelcz, Autosan i Ursus oraz gaźników i pomp dla firmy FIAT.

W roku 1995 przedsiębiorstwo państwowe zostaje przekształcone w spółkę akcyjną.

Obecnie Fabryka Osprzętu Samochodowego “POLMO” Łódź S.A. produkuje sprężarki i układy hamulcowe.

Na zdjęciach powyżej budynek starej fabryki Ossera gdzie produkowany był silnik Junaka. Obecnie budynek należy do spółki Starhedge SA, która powołała w grudniu 2018 spółkę celową FABRYKA OSSERA Sp. z o.o. Budynek objęty jest ochroną konserwatorską i ma być przeznaczony po remoncie na zespół budynków o funkcji biurowo-usługowej, naukowo-badawczej i hotelowej.

Fabryka produkowała silnik S03 oraz gaźnik GM26U1 do Junaka.

3. Warszawa

3.1 BKPMot

Zdjęcie ze strony Auto Świat

Po zakończeniu II wojny światowej naukowcy i inżynierowie, którzy przetrwali zawieruchę wojenną rozpoczęli odtwarzanie polskiego potencjału konstrukcyjno-badawczego w dziedzinie motoryzacji. Pierwszym zadaniem tworzonego centralnego ośrodka była odbudowa potencjału kadry i udzielanie pomocy powstającym ośrodkom przyfabrycznym w pracach konstrukcyjno-badawczych a także w pracach technologicznych. W latach 1945-1946 działalność ta skupiała się przede wszystkim w ośrodku w Łodzi, gdzie między innymi pod przewodnictwem profesorów Jerzego i Jana Wernerów, Mieczysława Dębickiego i Aleksandra Rummla rozpoczęły się prace nad samochodem ciężarowym Star 20. Ośrodek Łódzki nawiązuje współpracę z ośrodkiem warszawskim. Kadra ośrodka warszawskiego to głównie pracownicy Instytutu Motoryzacji, Ośrodka Badawczego w Ursusie i pracownicy Instytutu Transportu. W roku 1946 w Warszawie przy ul. Polnej powstał Wydział Techniczny Dyrekcji Przemysłu Motoryzacyjnego, działający głównie w dwóch kierunkach: konstrukcyjnym i technologicznym. Pierwsze prace skupiały się na tworzeniu dokumentacji i uruchomieniu produkcji kilku tysięcy części zamiennych do eksploatowanych w kraju samochodów. Powstaje tam również dokumentacja ciągnika Lanz-Buldog (LB 45), układu zasilania do Stara 20 oraz prowadzone są prace związane z konstruowaniem i uruchomieniem produkcji wielu typów rowerów. W roku 1947 powstaje Centralne Biuro Techniczne Przemysłu Motoryzacyjnego w Warszawie przy ulicy Chmielnej, które po krótkim czasie zostaje przekształcone w Centralne Biuro Konstrukcyjne Nr 5 z siedzibą przy ulicy Miodowej. W 1951 roku instytucja ta zostaje, wraz z ówczesnym Instytutem Motoryzacji wchłonięta przez nowo utworzone Biuro Konstrukcyjne Przemysłu Motoryzacyjnego (BKPMot) z siedzibą w Warszawie przy ul. Jagiellońskiej. W roku 1967 BKPMot przemianowano na Centralny Ośrodek Konstrukcyjno-Badawczy Przemysłu Motoryzacyjnego (COK-BPMot).

Nie jest celem niniejszego opracowania wymienianie wszystkich konstrukcji, jakie powstawały w biurze, ale najważniejsze z nich przytoczymy:

-

- wdrażanie do produkcji samochody Warszawa (Pobieda M-20) i Lublin (Gaz-51) rok 1950

- opracowanie dokumentacji samochodu ciężarowego dla wojska A44, A66 i A660 lata 1952-1958

- skonstruowanie transportera TK-20

- opracowanie dokumentacji transportera Scot

- skonstruowanie i wykonanie prototypów Star A83 i A88

- opracowanie konstrukcji samochodów Star 29 i Star 28, wdrożone do produkcji w roku 1969

- pomoc przy uruchamianiu samochodów dostawczych Żuk i Nysa

- opracowanie i przygotowanie do produkcji samochodu ciężarowego Żubr (późniejszy Jelcz)

- konstrukcje szeregu przyczep i naczep (D10-A, P3, D3, D6, D80, D35, D90, D20, D21, D83)

- opracowanie konstrukcyjne mikrosamochodu Smyk

- prace nad ośmioma autobusami (N51, N52, H01, H100, Star500, Odra)

- zaprojektowanie motocykli Sokół 125, WFM, SHL, Junak

- zaprojektowanie i wykonanie prototypów silników z bezpośrednim wtryskiem paliwa o pojemności 1000 cm3 o symbolu S500, początek prac to rok 1963

Twórcami Junaka byli: inż. Jan Ignatowicz (koordynator projektu), inż. Krzysztof Wójcicki (silnik) oraz inż. Stefan Porazinski (podwozie). Dwaj ostatni byli współtwórcami przedwojennego Sokoła. Prototyp motocykla, który otrzymał nazwę Junak został wykonany przy pomocy Warszawskiej Fabryki Motocykli. Prezentacja prototypu odbyła się na wystawie dziesięciolecia we Wrocławiu w sierpniu 1954 roku.

Po roku 1965 następuje zmniejszenie zainteresowania zakładów produkcyjnych wdrażaniem nowych rozwiązań i prowadzeniem badań. Dyrektorzy zakładów produkcyjnych kierują cały wysiłek na powiększenie ilości produkowanych wyrobów bez zainteresowania w ich modernizację. Podobnie jak w efekcie domina spadek zainteresowania skutkuje obcinaniem przez ministerstwo środków finansowych. Ostatnim z większych wyzwań było opracowanie w połowie lat 60-tych czterech prototypów samochodów osobowych: Alfa, Beta, Gamma i Delta wraz z silnikami oznaczonymi, jako 701, 702 i 703 o pojemnościach ok. 1000cm3. Niestety konstrukcje te nie wyszły poza fazę prototypów. Następne lata to czas modernizacji produkowanych wyrobów jak również wdrażanie do produkcji zakupionych licencji Fiata.

Dzisiejszym spadkobiercą BKPMot jest PIMOT – Przemysłowy Instytut Motoryzacji, powołany Uchwałą Rady Ministrów nr 218 z dnia 11 sierpnia 1972 roku, jako centralna jednostka zaplecza naukowo-badawczego motoryzacji.

Biuro Konstrukcyjne Przemysłu Motoryzacyjnego – to tu powstają plany konstrukcyjne motocykla (dokumentacja była gotowa w 1952 roku) oraz zostaje zbudowany pierwszy prototyp we współdziałaniu z WFM (1954 rok).

3.2 Fabryka Samochodów Osobowych

Historia Fabryki Samochodów Osobowych zaczyna się po II wojnie światowej, kiedy to rząd pod naciskiem lobby samochodowego w kwietniu 1948 podpisuje umowę handlową z Fiatem (z którym współpracowano już przed wojną), na mocy której Fiat zobowiązał się do zbudowania fabryki i uruchomienia produkcji samochodu Fiat 1100. Budowa zakładu ruszyła w kwietniu 1948 roku. Spłata licencji włoskiemu koncernowi miała się odbywać węglem.

Pod budowę fabryki prezydent Warszawy przekazał teren przedmieścia na prawym brzegu Wisły nad Kanałem Żerańskim (teren ten przed wojną nazywano Pelcowizną). Niestety, na początku 1948 roku przedstawiciele rządu polskiego zostali „zaproszeni” przez Stalina do Moskwy, gdzie został im między innymi wyperswadowany mariaż z Fiatem. Stalin uznał, że dla bezpieczeństwa armii socjalistycznych sojuszników lepiej będzie jak wspólnie będziemy produkować zunifikowane samochody. W ten oto sposób dostaliśmy bezpłatną licencję na wytwarzanie samochodu osobowego GAZ (Gorkowskij Awtomobilnyj Zawod) M20 Pabieda. Inną sprawą jest, że i tak zapłaciliśmy za pozostałe rzeczy tj. dokumentację techniczną, maszyny i przeszkolenie (była to kwota ok. 380 mln ówczesnych złotych). Konstrukcja GAZ M20 wywodziła się z lat 30 od Forda A oraz AA, i co by nie mówić najnowsza nie była, nie wspominając o ekonomii. Władze polskie zmuszone zostały do zerwania kontraktu z włochami, co nastąpiło we wrześniu 1949 roku. W ramach wzajemnych rozliczeń, my wysyłaliśmy włochom węgiel, i otrzymaliśmy 71 szt podwozi do budowy autobusów Fiat 666 RN, które trafiły do Sanoka.

17 stycznia 1950 roku oficjalnie utworzono Fabrykę Samochodów Osobowych, a 25 stycznia podpisano umowę licencyjną ze Związkiem Radzieckim na produkowanie samochodu GAZ 20M Pabieda. Uruchomienie produkcji planowano na 6 listopada 1951 roku (w rocznicę rewolucji październikowej 1917 roku), niestety budowa przeciągała się, dlatego pierwsze egzemplarze przywieziono z ZSRR jako zmontowane.

Film PKF – 1951 rok. Żerań fabryka jutra, FSO produkcja samochodu Warszawa M20

W ciągu kolejnych lat Warszawę (bo taką nazwę otrzymała polska wersja Pabiedy) modernizowano. Najważniejszą była opracowanie w 1962 roku silnika górnozaworowego S21. Warszawę produkowano przez 22 lata, ostatni egzemplarz zjechał z taśmy montażowej FSO 30 marca 1973 roku. Wyprodukowano ich łącznie 254 447 szt.

Od momentu powstania FSO myślano nad produkcją samochodu własnej konstrukcji. Dopiero po śmierci Stalina w 1953 roku nastąpiła odwilż i w maju na obradach KC PZPR podjęto decyzję o budowie pojazdu „dla racjonalizatorów, przodowników pracy, aktywistów, naukowców i przodujących przedstawicieli inteligencji”. W sierpniu 1953 roku w FSO powołano grupę konstruktorów pod kierownictwem inż. Karola Pionniera, który opracował podwozie pojazdu. Inżynier Fryderyk Bluemke opracował silnik, a inż. Stanisłw Panaczakiewicz – nadwozie. Wykonano dwa różne nadwozia, jedno wg projektu inż. Stanisława Łukaszewicza z większą ilością elementów pochodzących z M20, oraz drugie estetyczniejsze inż. Panczakiewicza, które po zamianie drewnianych elementów nadwozia na stalowe zakwalifikowano do produkcji. Samochód otrzymał nazwę Syrena nawiązując do herbu stolicy państwa.

Oficjalna prezentacja prototypu nastąpiła na Targach Poznańskich w 1955 roku. Pierwszy egzemplarz zjechał z taśmy 20 marca 1957 roku. Podobnie jak Warszawę, Syrenę modernizowano na przestrzeni lat. W 1972 roku produkcję przeniesiono do Fabryki Samochodów Małolitrażowych w Bielsku-Białej. W FSO do tej daty wyprodukowano 177 234 szt Syren.

Mając świadomość starzejącej się konstrukcji Syreny, równolegle myślano nad kolejnym typem samochodu. Świadomość, że nie posiadamy technologii do produkcji wielkoseryjnej oraz przychylność KC spowodowała, że 22 grudnia 1965 roku podpisano ponownie umowę licencyjną z Fiat-em na produkcję samochodów średniolitrażowych 1300/1500 który wytwarzano we Włoszech od 1961 r. Kilka miesięcy później podpisano aneks, w którym Włosi zgodzili się udostępnić bez dodatkowych opłat nowoczesne na wówczas nadwozie Fiata 125 mającego się ukazać w 1967 roku. Samochód skompletowano z istniejącego podwozia i układu napędowego oraz nowoczesnego nadwozia. Licencjodawca zgodził się na używanie swojej marki i tak powstał Polski Fiat 125p. Pierwszy pojazd zjechał z taśmy 28 listopada 1967 roku.

Samochód ten był produkowany pod tą nazwą do stycznia 1983 roku. Po tej dacie produkowano go pod nazwą FSO (podobno na skutek cofnięcia licencji z powodu niskiej jakości) aż do 29.04.1991 roku. Wyprodukowano łącznie 1 445 699 egzemplarzy (bez ambulansów i pojazdów specjalnych dla policji).

W 1978 roku (3 maja) wszedł do produkcji kolejny pojazd – Polonez. Podstawowe zespoły jak układ jezdny, nośny i układ sterowania pochodziły z PF-125p. Silnik był rozwinięciem konstrukcyjnym licencjonowanego pojazdu. Poloneza produkowano aż do roku 2002. Łącznie wyprodukowano ich 1 033 401 szt (bez wersji Truck, ambulansu i wersji specjalnej dla policji).

W 1995 roku nastąpiła prywatyzacja FSO. 16 sierpnia został podpisany list intencyjny pomiędzy Ministerstwem Przemysłu i Handlu a koncernem Daewoo w sprawie udziału tego konsorcjum w prywatyzacji fabryki. Daewoo kupiło 60% akcji FSO, obiecując do 2001 roku podniesienie produkcji do 500 tys. aut rocznie. Likwidacja FSO oraz przekształcenie go w spółkę ze 100% udziałem Skarbu Państwa odbyły się w rekordowym czasie 6 tygodni. W dwa tygodnie później, po podpisaniu aktu notarialnego powołującego Daewoo-FSO Motor. W produkcji zakładano docelowy udział 60-80% komponentów polskich. Fabryka zatrudniała wówczas 20.5 tys. osób, w tym 3.5 tys. pracowników administracji.

W latach 1996-2001 prowadzono montaż Daewoo Tico (126 369 sztuk), w latach 1996-1999 Daewoo Espero (20 573 sztuki), w latach 1997-2001 Daewoo Leganza (3 969 sztuk), w latach 2000-2001 Daewoo Tacuma (427 sztuk). W 1997 roku uruchomiono produkcję Daewoo Lanos (165272 sztuki) i Daewoo Nubira (33116 sztuk), a w 1998 roku Daewoo Matiz (126 469 sztuk). W czasach rozwoju Daewoo-FSO zbudowano od podstaw nową Montażownię oraz Lakiernię, zmodernizowano Tłocznię i Spawalnię.

W 2000 roku Daewoo zostało przejęte przez General Motors. W 2004 roku Daewoo zbankrutowało podczas pokazowej akcji dyscyplinującej południowokoreańskie przedsiębiorstwa-molochy. W sierpniu 2004 roku wrócono z nazwy Daewoo-FSO do nazwy Fabryka Samochodów Osobowych SA.

W październiku 2005 roku ukraiński ZAZ (a dokładniej Tarieł Wasadze, właściciel UkrAvto) kupił za 100 zł od Skarbu Państwa kontrolny pakiet 19,9% akcji FSO. W 2006 roku ZAZ podpisał umowę z General Motors na produkcję Chevroleta Aveo. Pierwszy egzemplarz zjechał 11 lipca 2007 roku, a 6 listopada rozpoczęła się produkcja seryjna.

W 2008 roku FSO wyprodukowało 150 tys. samochodów (limit został narzucony przez Komisję Europejską). Na początku 2009 roku załoga liczyła 2500 pracowników. W maju 2009 roku zatrzymano linie produkcyjne i 1500 pracowników wysłano na przymusowy urlop. W zakładzie pozostało 200 osób: energetyków, elektryków, hydraulików, służby utrzymania ruchu i pracowników administracji.

W XXI wieku zakłady były sukcesywnie wyburzane, najdłużej przetrwała montażownia i lakiernia.

Produkcja Chevroleta Aveo nie została wznowiona, a w lutym 2011 roku wygasła licencja na jego produkcję. Do listopada sprzedano tor jazd próbnych, wyburzono hale odlewni i montowni silników w części północnej. W części dawnych zakładów planowano postawienie hal targowych dla kupców z KDT oraz Jarmarku Europa, z czego jednak się wycofano. W latach 2013-2015 wyburzono obiekty w części centralnej, m.in. narzędziownię. W części północno-wschodniej uruchomiono terminal kontenerowy.

Od czerwca 2015 roku głównym udziałowcem FSO została cypryjska firma Alemeda Investments LTD z siedzibą w Limassol na Cyprze. Spółka została utworzona w lutym 2015 roku przez koncern UkrAvto.

Dziś FSO prosperuje dzięki wynajmowi powierzchni biurowych i magazynowych oraz ze sprzedaży nieruchomości i gruntów (w tym sowich filii) – nie produkuje już samochodów.

W najlepszym okresie zakład zatrudniał 13000 osób, a zadaszone budynki zajmowały 35 ha. Składał się z dziewięciu wydziałów:

– Odlewni

– Montażu silników

– Zakładu akumulatorów

– Narzędziowni

– Tłoczni

– Spawalni

– Lakierni

– dwóch Montażowni (starej oraz nowej).

Oprócz tego istniały obiekty pomocnicze: Stołówka, Hotel pracowniczy (położony koło Elektrociepłowni Żerań), Salon sprzedaży i biurowiec Dyrekcji FSO, Szpital zakładowy, Straż pożarna, Tor testowy i wiele mniejszych pawilonów.

Jak wiemy w FSO produkowane były do Junaka odlewy aluminiowe głowic, tłoków i inne. Niemniej jeśli myślicie, że miało to miejsce na wydziale odlewni to muszę rozczrować. Wydział odlewnii jako oddzielny dział został wybudowany w 1968 roku czyli już po zakończniu produkcji Junaka.

3.3 Ursus

Opis w trakcie opracowania

W odlewni aluminium Ursusa przygotowywano karter do silników.

3.4 Zakłady Mechaniczno-Precyzyjne Mera Błonie

Na mocy Zarządzenia Ministra Przemysłu Maszynowego 26.01.1953 roku zostaje powołana na terenie byłej fabryki zapałek Kreugera (Szwecja) Zakładów Mechaniczno-Precyzyjnych w Błoniu k. Warszawy. Produkcja rozpoczyna się 1.10.1953 roku. Początkowo produkcja jest na rzecz przemysłu zbrojeniowego (narzędzia, tłoczniki, sprawdziany, uchwyty, przyrządy). W roku 1956 następuje zakup licencji na zegarek naręczny męski w I Moskiewskiej Fabryce Zegarków im. Kirowa (którego produkcji zaprzestano w 1967). W latach 1957-58 produkcja zostaje rozszerzona o aparaturę kontrolno-pomiarową (anemometr skrzydełkowy i różnicowy), szybkościomierz motocyklowy dla WFM i do motocykli Junak, szybkościomierz do motoroweru, części zamienne do motocykla SHL, osłony teleskopów do motocykli Junak, szybkościomierze do samochodów Mikrus i Smyk, wały giętkie do samochodów Warszawa, Star, Syrena, Sanok, Lublin i Żuk. Była to już produkcja seryjna. W kolejnych latach produkcja jest kontynuowana a w roku 1968 uruchomiono produkcję zestawu wskaźników do samochodu FIAT 125P. W następnych latach zakład wyspecjalizował się w produkcji sprzętu elektronicznego – czytników taśm perforowanych i drukarek taśmowych. Po roku 90-tym następuje ciągłe pogarszanie się sytuacji przedsiębiorstwa związane z występującymi przemianami. W dniu 6.06.2003 roku Sąd Rejonowy dla m. stołecznego Warszawy ogłosił upadłość przedsiębiorstwa. Szczegółowa historia zakładu pod tym linkiem

Licznik, osłony amortyzatorów tylnych (M07.31.02 i M07.31.25) oraz wał giętki szybkościomierza (M07.92.00) do motocykli Junak – dostarczane były właśnie z ZMP Błonie

3.5 Zakłady Elektrotechniki Motoryzacyjnej ZELMOT

Zakład powstał w 1910 r w Warszawie na ul. Złotej kiedy to mistrz cechu Antoni Marciniak zakłada warsztat, w którym wytwarza oświetlenie do mieszkań. W 1922 roku zostaje uruchomiony nowy zakład przy ul. Wroniej 23 pod nazwą Fabryka Żyrandoli Elektrycznych. W latach 1922-1930 rozszerzono produkcję o oświetlenie uliczne, kopalniane i przemysłowe oraz o latarnie do Fiata 508 i innych pojazdów. W roku 1948 zakłady zostały upaństwowione pod nazwą Zakłady Wytwórcze Aparatury Oświetleniowej. W latach 50-tych następuje rozwój produkcji osprzętu elektrotechnicznego dla motoryzacji, stopniowo następuje profilowanie produkowanego asortymentu. W roku 1961 przedsiębiorstwo otrzymuje nazwę Zakład Elektrotechniki Motoryzacyjnej Zelmot, produkuje głównie dla przemysłu motoryzacyjnego. W latach 1967-1974 uruchomiono produkcję osprzętu elektrotechnicznego do Fiata 125p i 126p, lata 70-te to najbardziej dynamiczny rozwój produkcji. W kwietniu 1980 roku Zelmot włączono w skład FSO, by 1.01.1981 po 9-iu miesiącach znów stał się samodzielnym zakładem. W chwili obecnej zakład przestał istnieć a budynek ze zdjęcia popada w ruinę.

Zakład produkował i dostarczał do Junaka: reflektor, oprawę żarówki, stacyjkę

3.6 Warszawskie Zakłady Przemysłu Gumowego

Fabryka powstała w latach 1897-1900 dla Berlińskiego Towarzystwa Akcyjnego, które wybudowało tu zakład produkujący obuwie gumowe. Od 1909 r. w fabryce produkowano oleje i margaryny roślinne, po tym jak spółkę przejęło Duńskie Towarzystwo Akcyjne, a od 1914 roku wytwarzano w niej konserwy mięsne. W 1924 roku zakład przejęło Warszawsko-Ryskie Towarzystwo Akcyjne, które powróciło do produkcji wyrobów gumowych. Po 1950 roku fabrykę upaństwowiono. Warszwskie Zakłady Przemysłu Gumowego powstały z przekształcenia Warszawsko-Ryskiej Fabryki Wyrobów Gumowych „Rygawar”. W roku 1970 Zjednoczenie Przemysłu Gumowego przyjmuje wspólny dla całego przemysłu gumowego znak firmowy Stomil, a zakład w Warszawie otrzymuje nazwę Warszawskie Zakłady Przemysłu Gumowego Stomil z siedzibą w Warszawie przy ul. Gocławskiej 9. Cały kompleks został wyburzony w 2007-2008 r. pod nowe mieszkania.

Fabryka produkowała gąbkę do kanapy Junaka

3.7 Zakłady uszczelnień J. Kozłowski

Zakład wg planów kooperacji z 06.07.1956 dostarczał podkładki fibrowe:

– amortyzatora przedniego nr M07.10.44

– amortyzatora tylnego nr M07.31.31

– filtra powietrza nr M07.23.12

4. Dębica

Fabryka Gum Jezdnych w Dębicy powstała w ramach projektu tworzenia Centralnego Okręgu przemysłowego w 1939 roku kilka miesięcy przed wybuchem II wojny światowej. Dokumentacja techniczna, w tym technologia produkcji opon, opracowana została przez poznańskich konstruktorów na podstawie licencji współpracującego ze Stomilem amerykańskiego przedsiębiorstwa General Tire and Rubber Company. Niestety wybuch wojny pokrzyżował plany, a fabryka trafiła w ręce Niemców, którzy przekształcili ją w warsztaty naprawcze wywożąc linię produkcyjną w głąb Rzeszy. Szczęśliwie w 1947 roku odnaleziono zrabowane maszyny i wznowiono produkcję w dębickim zakładzie. Początkowo zakład wytwarzał 350 szt opon na dobę i liczba ta miała się sukcesywnie zwiększać w kolejnych latach. Opony oznaczano własnym znakiem firmowym DEGUM. Od roku 1996 większościowynm udziąłowcem jest firma Goodyear. Obecnie Dębica jest już największym w Europie i trzecim na świecie zakładem Goodyeara.

Opony Degum Junaka były produkowane właśnie w Dębicy.

Katalog-Degum5. Sanok

W roku 1932 dr Oskar Schmidt zakłada fabrykę wyrobów gumowych opartą na produkcji dętek rowerowych, poduszek do siodeł rowerowych, pasów transportowych, węży strażackich oraz płótna balonowego. Fabrykę wybudowano włączając Sanok do planu Centralnego Okręgu Przemysłowego. Produkcja ruszyła w 1935 roku. Wszystko to rozpadło się w pierwszych miesiącach II wojny. W połowie września, w myśl rozkazu władz wojskowych, na bocznicy fabryki gumy (której wartość szacowano wtedy na 700 tys. dolarów) załadowano do 39 wagonów gotowe wyroby, półfabrykaty, ważniejsze surowce i najcenniejsze urządzenia, aby ewakuować je na wschód. Pociąg nie zajechał daleko: w połowie drogi między Zagórzem a Ustrzykami Dolnymi, w Olszanicy, przejął go Wehrmacht i – traktując ładunek jak zdobycz wojenną – skierował do Rzeszy. Resztę wyposażenia zdemontowali okupanci; maszyny i narzędzia trafiły do zakładów w Niemczech, Krakowie (Semperit) i Wolbromiu. 2 sierpnia 1944 roku w nieczynnej fabryce doszło do tragedii. Kiedy z Sanoka wycofali się Niemcy, mieszkańcy ruszyli do magazynów, w których spodziewali się znaleźć podstawowe artykuły do życia. Stały tam cysterny, m.in. z naftą. Otwierano je wszystkie, sprawdzając zawartość na miejscu. W ten sposób część paliwa została rozlana na terenie przylegającym do obiektu magazynów. Do dzisiaj nie wiadomo, w jaki sposób doszło do zapalenia, a następnie potężnej eksplozji. Zginęło wówczas wielu ludzi, a zakład został zniszczony w w 80%. Odbudowę rozpoczęto dopiero w 1955 kiedy to upaństwowiono firmę i powołano Zakłady Przemysłu Gumowego „Stomil” w Sanoku. Firma od 2015 roku nosi nazwę Sanok Rubber Company S. A. i działa do dnia dzisiejszego.

Zakład produkował gumy podnóżek pasażera do Junaka.

6. Wolbrom

W roku 1908 powstał wolbromski oddziału „Olkuskiego Towarzystwa Akcyjnego Przemysłu Żelazno – Metalowego”, już po 4 latach oddział się usamodzielnia i przyjmuje nazwę Wolbrom – Fabryka Wyrobów Gumowych Spółka Akcyjna w Wolbromiu. Początkiem powojennej działalności jest dzień 17.01.1945 w którym to grupa 17 osobowa dawnych pracowników przystępuje do do prac porządkowych i montażu maszyn, których Niemcy nie zdążyli wywieźć. Pracowano wówczas za darmo, wymieniając jedynie pozostawiony przez okupanta stary cement na żywność. Na podstawie ustawy nacjonalizacyjnej zakład upaństwowiona w 1949 a w roku 1950 zmieniono nazwę na Zjednoczone Zakłady Przemysłu Gumowego Przedsiębiorstwo Państwowe – Wytwórnia nr 4 w Wolbromiu. Kolejna zmiana nazwy to rok 1970, kiedy to przedsiębiorstwo przyjęło nazwę „Wolbromskie Zakłady Przemysłu Gumowego Stomil”. Główną produkcją zakładu były taśmy przenośnikowe i węże. Przedsiębiorstwo z powodzeniem działa do dnia dzisiejszego. Fabryka Taśm Transporterowych WOLBROM SA to jedna z najnowocześniejszych fabryk tej branży w Europie, lider na rynku polskim i znaczący konkurent dla firm światowych.

W roku 1908 powstał wolbromski oddziału „Olkuskiego Towarzystwa Akcyjnego Przemysłu Żelazno – Metalowego”, już po 4 latach oddział się usamodzielnia i przyjmuje nazwę Wolbrom – Fabryka Wyrobów Gumowych Spółka Akcyjna w Wolbromiu. Początkiem powojennej działalności jest dzień 17.01.1945 w którym to grupa 17 osobowa dawnych pracowników przystępuje do do prac porządkowych i montażu maszyn, których Niemcy nie zdążyli wywieźć. Pracowano wówczas za darmo, wymieniając jedynie pozostawiony przez okupanta stary cement na żywność. Na podstawie ustawy nacjonalizacyjnej zakład upaństwowiona w 1949 a w roku 1950 zmieniono nazwę na Zjednoczone Zakłady Przemysłu Gumowego Przedsiębiorstwo Państwowe – Wytwórnia nr 4 w Wolbromiu. Kolejna zmiana nazwy to rok 1970, kiedy to przedsiębiorstwo przyjęło nazwę „Wolbromskie Zakłady Przemysłu Gumowego Stomil”. Główną produkcją zakładu były taśmy przenośnikowe i węże. Przedsiębiorstwo z powodzeniem działa do dnia dzisiejszego. Fabryka Taśm Transporterowych WOLBROM SA to jedna z najnowocześniejszych fabryk tej branży w Europie, lider na rynku polskim i znaczący konkurent dla firm światowych.

Zakład dostarczał do SFM (wg planów kooperacji z 06.07.1956):

– wkładkę gumową zbiornika nr M07.15.05

– gumę stópek kierowcy nr M07.19.13

– podkładkę akumulatora nr M07.91.03

– uszczelkę szybkościomierza nr M07.95.07

– pierścień ochronny przewodu nr M07.91.24

– łącznik gaźnika nr M07.23.32

7. Piastów

W 1925 roku przemysł zawitał do Piastowa (wtedy jeszcze Utraty) za sprawą inż. Fryderyka Müllera, który przeniósł tutaj z Warszawy swoją fabrykę akumulatorów – zakłady Akumulatorowe systemu Tudor. Do elementów akumulatorów należą też części wytwarzane z gumy. Dlatego postanowiono uruchomić własną produkcję gumowych części akumulatorów. I tak, w 1929 roku inż. Fryderyk Müller uruchomił bratnią fabrykę: Zakłady Kauczukowe Piastów S.A., której zadaniem było zaopatrywanie zakładów Tudor w artykuły gumowe. Z.K. Piastów S.A. początkowo miały być zakładem pomocniczym dla Tudora, ale z czasem prześcignęły bratnią fabrykę pod względem rozmiarów produkcj i miały większe od nieg oobroty. Piastów uruchomił produkcję dętek i opon rowerowych, wężów gumowych, masywów gumowych, wałów gumowych dla przemysłu papierniczego i graficznego, transporterów gumowo-balatoidowych oraz klinowych marki „Klintex”, artykułów rowerowych i sportowych, wyroby z gumy gąbczastej „Piastopil”. Szczególnie rozwinięty był dział podłóg gumowych „Ruboleum” przewyższających gatunkowo linoleum i wielokrotnie trwalszych od niego. Produkowano je wróżnych wzorach i barwach. Osobny dział stanowiła produkcja artykułów biurowych, samochodowych i elektro-technicznych. Od1938 roku produkowano także maski przeciwgazowe. W okresie okupacji w Piastowie produkowano przede wszystkim na potrzeby wojska: akumulatory do czołgów, samochodów, samolotów, wentyle do okrętów podwodnych, amortyzatory, uszczelki, części łączne do gąsienic czołgowych, opony, dętki rowerowe, pontony, wyroby z ebonitu i bakelitu itp. W 1945 roku zakłady przeszły pod zarząd państwowy. Od 1949 roku nazwa fabryki to: Zjednoczone Zakłady Przemysłu Gumowego, wytwórnia nr 12 w Piastowie. W latach 1951-1970 były to Zakłady Przemysłu Gumowego Piastów w Piastowie. W latach 60-tych uruchomiono produkcję pierścieni usszczelniających wałki tzw. Siemmerringów. Od 1970 roku Piastowskie Zakłady Przemysłu Gumowego „STOMIL” w Piastowie. Produkowano tutaj wszystkie elementy gumowe do pojazdów (oprócz opon, dętek i węży) oraz pasy pędne, paski klinowe, płyty gumowe i porowate, łodzie gumowe, wyroby ebonitowe do akumulatorów a także artykuły toaletowe z kolorowej gąbki. W latach 60 XX w. wprowadzono nowoczesne maszyny i urządzenia. Produkowano tutaj ponad 200 detali gumowych do Fiata125p a później do Fiata126p. W roku 2000 PZPG STOMIL Piastów przekształcono w Sp.zo.o. i działa do dziś.

W 1925 roku przemysł zawitał do Piastowa (wtedy jeszcze Utraty) za sprawą inż. Fryderyka Müllera, który przeniósł tutaj z Warszawy swoją fabrykę akumulatorów – zakłady Akumulatorowe systemu Tudor. Do elementów akumulatorów należą też części wytwarzane z gumy. Dlatego postanowiono uruchomić własną produkcję gumowych części akumulatorów. I tak, w 1929 roku inż. Fryderyk Müller uruchomił bratnią fabrykę: Zakłady Kauczukowe Piastów S.A., której zadaniem było zaopatrywanie zakładów Tudor w artykuły gumowe. Z.K. Piastów S.A. początkowo miały być zakładem pomocniczym dla Tudora, ale z czasem prześcignęły bratnią fabrykę pod względem rozmiarów produkcj i miały większe od nieg oobroty. Piastów uruchomił produkcję dętek i opon rowerowych, wężów gumowych, masywów gumowych, wałów gumowych dla przemysłu papierniczego i graficznego, transporterów gumowo-balatoidowych oraz klinowych marki „Klintex”, artykułów rowerowych i sportowych, wyroby z gumy gąbczastej „Piastopil”. Szczególnie rozwinięty był dział podłóg gumowych „Ruboleum” przewyższających gatunkowo linoleum i wielokrotnie trwalszych od niego. Produkowano je wróżnych wzorach i barwach. Osobny dział stanowiła produkcja artykułów biurowych, samochodowych i elektro-technicznych. Od1938 roku produkowano także maski przeciwgazowe. W okresie okupacji w Piastowie produkowano przede wszystkim na potrzeby wojska: akumulatory do czołgów, samochodów, samolotów, wentyle do okrętów podwodnych, amortyzatory, uszczelki, części łączne do gąsienic czołgowych, opony, dętki rowerowe, pontony, wyroby z ebonitu i bakelitu itp. W 1945 roku zakłady przeszły pod zarząd państwowy. Od 1949 roku nazwa fabryki to: Zjednoczone Zakłady Przemysłu Gumowego, wytwórnia nr 12 w Piastowie. W latach 1951-1970 były to Zakłady Przemysłu Gumowego Piastów w Piastowie. W latach 60-tych uruchomiono produkcję pierścieni usszczelniających wałki tzw. Siemmerringów. Od 1970 roku Piastowskie Zakłady Przemysłu Gumowego „STOMIL” w Piastowie. Produkowano tutaj wszystkie elementy gumowe do pojazdów (oprócz opon, dętek i węży) oraz pasy pędne, paski klinowe, płyty gumowe i porowate, łodzie gumowe, wyroby ebonitowe do akumulatorów a także artykuły toaletowe z kolorowej gąbki. W latach 60 XX w. wprowadzono nowoczesne maszyny i urządzenia. Produkowano tutaj ponad 200 detali gumowych do Fiata125p a później do Fiata126p. W roku 2000 PZPG STOMIL Piastów przekształcono w Sp.zo.o. i działa do dziś.

Piastów produkował do Junaka (wg planów kooperacji z 06.07.1956):

– uszczelkę nr M07.10.25

– uszczelkę amortyzatora tylnego nr M07.31.17

– gumę amortyzatora tylnego nr M07.31.29

– obejmę gumową pod zbiorniki nr M07.15.06

– uszczelkę nr M07.15.19

8. Kwidzyn

Zakłady Elektrotechniki Motoryzacyjnej w Kwidzynie przy ul. Konopnickiej powstały w 1947 roku. W roku rok 1961 uruchomiono produkcję pierwszych lamp samochodowych, specjalistycznych oraz opraw zewnętrznych do wszelkich pojazdów samochodowych, ciągników, przyczep, maszyn rolniczych i innego sprzętu samojezdnego. W roku 2013 zakład został sprzedany a w roku 2014 zakład zburzono a na jego miejscu powstała galeria handlowa.

Zakład dostarczał tylną lampkę do Junaka

9. Świdnica

Ulica Westerplatte 29 – ok. 1977 r.

Fot. Władysław Orłowski.

Historia zakładów sięga 1947, kiedy to decyzją ministra Handlu i Przemysłu powstają Zakłady Elektrotechniki Motoryzacyjnej Elmot w Świdnicy. Już w 1949 uruchomiono zakrojoną na szeroką skalę produkcję rozruszników i prądnic dla samochodów Star i ciągników Ursus. Niespełna 4 lata później, w 1953 uruchomiono produkcję rozruszników, alternatorów oraz sterowników dla rozruszników do samochodów Lublin.

Na zdjęciu widzimy bramę i łączącą się z nią dwuczłonowy biurowiec. Cała zabudowa fabryczna ZEM Elmot zostały wyburzone w latach 2010-2011, a na ich miejscu powstała Galeria Świdnicka otwarta w marcu 2012 roku.

Elmot były dostawcą prądnic P9A oraz regulatorów RG9a do motocykla Junak.

10. Czechowice-Dziedzice

Historia zakładu przypada na lata 1920 – 1922, kiedy to wybudowano pierwsze dwie hale produkcyjne. Produkowano w nim gwoździe w różnych asortymentach. W 1935 roku rozpoczyna się produkcja części rowerowych. Po II wojnie światowej działalność zakładu rozpoczęła się w 1947 roku, a w 1948 roku wykonano pierwsze prototypy motocykla “Sokół 125”. Następnie zakład przechodzi pod zarząd bydgoskiego Rometa i przyjmuje nazwę Zjednoczone Zakłady Rowerowe Zakład Nr 5 a później staje się zakładem nr 8 bielskiego FSM. Dziś już nie istnieje, ale została historia rowerów Flaming, Kangur, Romet, Bobo, etc. W czasach PRL-u sprzedawano je za zachodnią granicę, do Wielkiej Brytanii, USA, Iranu, “Demoludów” i wielu innych krajów świata.

Zakład w okresie Junaka zajmuje się produkcją obręczy, błotników, szprychy i nakrętki szprych oraz różnego rodzaju kluczy do rowerów i motocykli.

Czechowicki zakład dostarczał do Junaka obręcze kół i szprychy.

11. Bydgoszcz

11.1 BELMA

Protoplastą Bydgoskich Zakładów Elektromechanicznych BELMA S.A był założony w 1868 roku przez Karola Fiebrandta, warsztat ślusarski usytuowany w Bydgoszczy przy ulicy Dworcowej 11. W 1898 roku warsztat ten przeniesiony został na teren dzielnicy Okole, gdzie miał warunki dalszej rozbudowy. Początkowo zajmował się naprawą i wyrobem prostych maszyn rolniczych, by z czasem przestawić się na produkcję urządzeń zabezpieczających ruch pociągów. Z biegiem lat warsztat przekształcił się w fabrykę, która rozwijając się dynamicznie, poszerzała profil produkcji o coraz to nowsze asortymenty wyrobów. W 1939 roku fabryka została włączona w skład koncernu SIEMENS, który w 1943 roku przeniósł do Bydgoszczy wydział elektrycznej aparatury ognioszczelnej i przeciwwybuchowej dla górnictwa. W 1948 roku powstało przedsiębiorstwo pod nazwą „Bydgoska Fabryka Sygnałów Kolejowych”. W pierwszych latach po II wojnie światowej w fabryce, mającej status przedsiębiorstwa państwowego, kontynuowano produkcję urządzeń zabezpieczenia ruchu pociągów oraz aparatury przeciwwybuchowej dla szybko rozwijającego się przemysłu węglowego. W 1951 roku profil produkcji fabryki uległ poważnej zmianie – produkcja urządzeń sygnalizacyjnych dla kolejnictwa została przekazana do zakładów w Żarach. W tej sytuacji duży nacisk położono na rozwój produkcji aparatury przeciwwybuchowej dla górnictwa i chemii, która stała się jedną z głównych specjalności BELMY. W latach 1951–54 na obrzeżach miasta, w podbydgoskich Białych Błotach, powstał nowy zakład, w którym uruchomiono produkcję pierwszych wyrobów precyzyjnych na potrzeby armii oraz produkcję sygnałów dźwiękowych dla przemysłu motoryzacyjnego. W 1958 roku nastąpiła zmiana nazwy przedsiębiorstwa z „Bydgoskiej Fabryki Sygnałów Kolejowych” na Bydgoskie Zakłady Elektromechaniczne BELMA. Kolejne lata to okres kontynuowania i rozwijania wspomnianych 3 branż. Obecnie zakłady produkują wyroby na potrzeby obronności kraju przeznaczone do ustawiania zapór minowych w systemach narzutowych oraz minowania klasycznego obszarów lądowych i przybrzeżnych wód morskich oraz są uznanym producentem elektrycznej aparatury w wykonaniu przeciwwybuchowym.

Belma produkowała i dostarczała sygnały dźwiękowe do Junaka.

11.2 Kauczuk

24 lutego 1921 roku w Warszawie czwórka – Henryk Gruszkowski, Józef Karpowicz, Karol Szenajch, Eugeniusz Krasuski założyła z kapitałem 100 milionów marek polskich Polską Spółkę Akcyjnę Kauczuk – wtedy istniała jeszcze tylko papierze. Bydgoszczy dopiero co po odzyskaniu prze Polskę niepodległości staje się polska. Gruszkowski, Krasuski, Szenajch i Karpowicz znaleźli miejsce dla swego zakładu nad Brdą siedem kilometrów od centrum miasta. Budowę rozpoczęto w 1921 roku. Teren nad rzeką, niedaleko stacji kolejowej Łęgnowo odpowiadał założycielom. Dawniej znajdował się tam tartak Lloyda Bydgoskiego, który spalił się w 1917 roku. Na początku 1923 rroku Kauczuk zaczął działać. Produkcja rosła, aż nadszedł wielki kryzys, zamówień prawie nie było co doprowadziło do zamknięcia fabryki w roku 1934. Przywrócili ją do życia ambitni i twórczy bydgoszczanie, kiedy w 1936 r. wreszcie kryzys w Polsce się skończył. Wybuchła II wojna światowa, Kauczuk dostał się w ręce Ostland Werke z Królewca. Niemcy wywieźli maszyny do wyrobu rzeczy z gumy i zmieniają profil produkcji. Dostarczyli sprzęt zwieziony z Francji i Włoch. Szybko rozpoczęli produkcję na potrzeby Wehrmachtu. Przed halami zakładów przy Toruńskiej stały teraz wytwarzane tam lawety do armat i jaszcze – specjalne wózki do transportu pocisków artyleryjskich. Po zakończeniu wojny następuje upaństwowienie zakładu i otrzymuje on nazwę Bydgoskie Zakłady Przemysłu Gumowego – Przedsiębiorstwo Państwowe nr 10, by w roku 1972 dołączyć do grupy Stomil pod nazwą Bydgoskie Zakłady Przemysłu Gumowego Stomil. W okresie od 1945 do 1960 roku produkowane były tu podstawowe asortymenty gumowe takie jak węże, artykuły formowe, płyty uszczelniające, różnego rodzaju płyty i profile gumowe. Przedsiębiorstwo działa do dnia dzisiejszego

Bydgoskie zakłady produkowały i dostarczały do Junaka takie elementy gumowe jak: zatyczka osłony łańcucha, przelotki kierownicy w osłonie lampy, manetki i gumy podnóżek tylnych.

12. Bielsko-Biała

12.1 Zakłady Metalowe w Bielsku-Białej

ZMB – to zakład który dziś już nie istnieje (w 1972 r. został włączony w skład Fabryki Samochodów Małolitrażowych), przywodzi na myśl lata pięćdziesiąte i sześćdziesiąte ubiegłego wieku.

Mamy rok 1951 i z BISPOL-u zostają wyodrębnione „Zakłady Metalowe”.

W 1951 roku przyjęto uchwałę Rady Ministrów w sprawie rozwoju produkcji zbrojeniowej w latach 1951-1953. Realizując powyższą uchwałę, wiele zakładów przemysłowych, również w Bielsku-Białej, pracowało na rzecz wojska, prowadząc oprócz produkcji cywilnej także wojskową. Niektóre zakłady nosiły nic nie znaczące nazwy jak Z7, czyli właśnie „Zakłady Metalowe”. W zakładzie tym, będącym wcześniej częścią przedwojennej firmy „Bartelmuss i Suchy”, a po wojnie „BISPOL-u”, zlokalizowano produkcję części do pocisków artyleryjskich i ogniw taśmy nabojowej.

W okresie od 1952 r. do 1971 roku stopniowo zanika produkcji dla wojska. Produkcja ta była tylko częścią działalności zakładu. Wytwarzał on bowiem szereg innych i to bardzo różnorodnych wyrobów.

Z grubsza biorąc struktura produkcji była następująca:

-Wydział produkcyjny Pr-1, prasy cierne – produkcja śrub i innych elementów dla kolejnictwa;

-Wydział produkcyjny Pr-2, produkcja specjalna

-Wydział produkcyjny Pr-3, automaty – produkcja armatury sieci domowej i dla motoryzacji (np. kraniki paliwowe do motorowerów), części dla wyrobów produkowanych dla wojska;

-Wydział produkcyjny Pr-4, produkcja łańcuchów Galla (od 1954 r.) do motocykli i motorowerów ale także dla helikopterów;

-Wydział produkcyjny Pr-5, odlewnia ciśnieniowa – produkcja odlewów ze stopów aluminium i cynku.

Od początku istnienia zakładu realizowano intensywny program inwestycyjny polegający na budowie nowych hal produkcyjnych. Zwieńczeniem tego procesu było oddanie do użytku w roku 1969, nowego budynku administracyjnego widocznego na tytułowym zdjęciu. Obiekt został zbudowany na miejscu wyburzonego, wiekowego budynku, który w r. 1878 wznieśli jako „Tuchfabrik” – zakład włókienniczy – Schulz & Zipser.

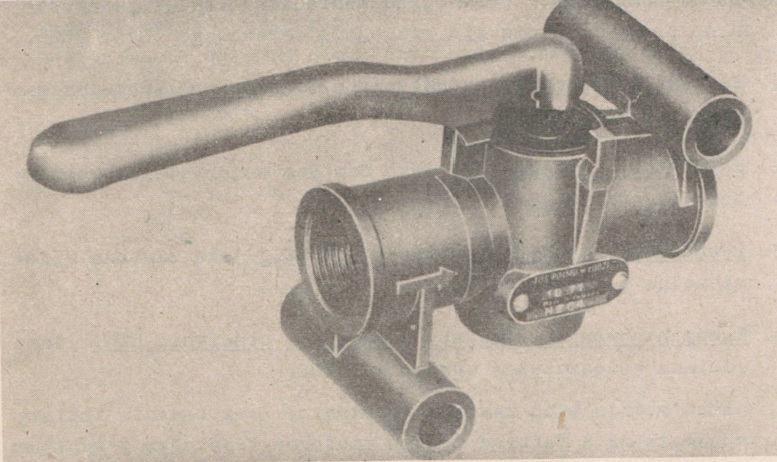

Zakład produkował kraniki do Junaka

12.2 Bielskie Zakłady Elektrotechniczne

W roku 1922 Karol Franciszek Pollaka (1859 – 1928) razem z prof. Ignacym Mościckim oraz Aleksandrem Rothertem założył spółkę akcyjną Polskie Towarzystwo Akumulatorowe „PETEA”. W roku 1923 Towarzystwo to uruchomiło w Białej (k. Bielska) fabrykę, w której na jego patentach i pod jego kierownictwem produkowano m. in. akumulatory i baterie akumulatorowe na potrzeby motoryzacji, kolejnictwa, lotnictwa, radia i telefonii. Karol Pollak był wybitnym polskim elektrotechnikiem i wynalazcą, posiadał aż 98 patentów (amerykańskich, angielskich, austriackich, francuskich, niemieckich i szwajcarskich) był pionierem przemysłu akumulatorowego na świecie oraz w Polsce. W latach kryzysu po śmierci Pollaka zakład zostaje przejęty przez Bank Gospodarstwa Krajowego a następnie (z powodu długów) przekazany właścicielowi Zakładów Akumulatorowych Tudor w Piastowie. W czasie wojny fabryka otrzymała nazwę Akkumulatorenwerke Fr. Mϋller A.G.

W roku 1922 Karol Franciszek Pollaka (1859 – 1928) razem z prof. Ignacym Mościckim oraz Aleksandrem Rothertem założył spółkę akcyjną Polskie Towarzystwo Akumulatorowe „PETEA”. W roku 1923 Towarzystwo to uruchomiło w Białej (k. Bielska) fabrykę, w której na jego patentach i pod jego kierownictwem produkowano m. in. akumulatory i baterie akumulatorowe na potrzeby motoryzacji, kolejnictwa, lotnictwa, radia i telefonii. Karol Pollak był wybitnym polskim elektrotechnikiem i wynalazcą, posiadał aż 98 patentów (amerykańskich, angielskich, austriackich, francuskich, niemieckich i szwajcarskich) był pionierem przemysłu akumulatorowego na świecie oraz w Polsce. W latach kryzysu po śmierci Pollaka zakład zostaje przejęty przez Bank Gospodarstwa Krajowego a następnie (z powodu długów) przekazany właścicielowi Zakładów Akumulatorowych Tudor w Piastowie. W czasie wojny fabryka otrzymała nazwę Akkumulatorenwerke Fr. Mϋller A.G.

Po wojnie zakład został upaństwowiony i początkowo nosił symbol K-63 i był podporządkowany Dyrekcji Zjednoczenia Przemysłu Akumulatorów i Ogniw w Poznaniu. W 1948 roku poznański zakład otrzymuje nazwę Elektrotechniczne Zakłady Wytwórcze i ma siedzibę przy ul. Libelta. Od roku 1950 bielski zakład otrzymał symbol K-9. Zakład specjalizował się w produkcji ogniw trakcyjnych oraz małych i czasochłonnych produkcyjnie akumulatorów do motocykli. W tej formie funkcjonowały do 1995 r., kiedy to zostały sprywatyzowane poprzez oddanie majątku firmy w leasing spółce utworzonej przez pracowników. W 2002 roku przejął ją światowy potentat na rynku produkcji akumulatorów — EnerSys Inc. z USA. Fabryka ta istnieje do dzisiaj – aktualnie należy do światowego koncernu EnerSys.

Zakład produkował i dostarczał akumulatory do Junaka.

13. Ustroń

Lata 1771/1772 przyjmuje się za czas powstania huty, która dała początek pięciu ośrodkom przetwórstwa żelaza działającym na terenie Ustronia. Za założyciela ustrońskiej huty uznaje się syna króla polskiego Augusta III, księcia Albrechta (Alberta) Kazimierza. W latach 1771/72 zaczęto eksploatować miejscową rudę żelaza i uruchomiono prymitywny piec wytopowy. Już pod koniec XVIII w. produkcja ustrońskich zakładów wynosiła 40% ówczesnej produkcji hutniczej Śląska zajmowanego przez monarchię austriacką. W 1897 r. wygaszono wielki piec i tym wydarzeniem zakończył się etap ustrońskiego hutnictwa. Pozostało wyspecjalizowane przetwórstwo żelaza. W roku 1906 przekształcono jednoosobową dotychczas formę własności całego przemysłu hutniczego Komory Cieszyńskiej w Spółkę Akcyjną “Austriackie Towarzystwo Górniczo-Hutnicze”. W 1912 r. sprzedano pozostałe ustrońskie zakłady wiedeńskiej spółce akcyjnej Brevillier-Urban. W latach 20. nastąpiło stopniowe zwiększenie produkcji zarówno pod względem ilościowym jak i asortymentowym. W latach 30-tych fabryka rozpoczęła produkcję odkuwek motoryzacyjnych, pieców trwałopalnych i różnego typu pras. Podczas II wojny światowej przedsiębiorstwo przejęła niemiecka firma Volkswagenwerk. Fabryka nie została zniszczona przez bezpośrednie działania wojenne i po przeprowadzeniu niezbędnych napraw wznowiono działalność. Od 1945 r. zakład wykonywał części do maszyn rolniczych i narzędzia. W 1946 r. zrobiono w zakładzie prototyp silnika do polskiego motocykla „Sokół 125”. W 1948 roku przekształcono zakład w przedsiębiorstwo państwowe, prowadzone w ramach narodowych planów gospodarczych pod nazwą Kuźnia Ustroń. W kwietniu 1950 r. wykonano pierwszą odkuwkę nagrzaną w piecu gazowym. Głównym atutem Kuźni była dobra jakość produkcji. Wśród przeszło 40 kuźni, wytwarzających w Polsce w połowie lat 60. odkuwki matrycowe, ustroński zakład był jedynym w kraju samodzielnym przedsiębiorstwem. Na mocy zarządzenia Ministra Przemysłu Maszynowego z 30 VII 1970 roku Kuźnia Ustroń została połączona z Wytwórnią Sprzętu Mechanicznego w Bielsku–Białej jako oddział zamiejscowy. W 1972 roku na tej bazie powstała Fabryka Samochodów Małolitrażowych, wielozakładowe przedsiębiorstwo skupiające 11 wytwórni. W strukturach tej fabryki ustroński zakład obchodził swoje 200-lecie. Produkcja Zakładów Kuźniczych FSM (nr 3 – Ustroń, nr 4 – Skoczów) stopniowo ulegała zmianie. W 1995 roku Zakłady Kuźnicze uzyskały samodzielność organizacyjną i osobowość prawną – powstała spółka prawa handlowego pod nazwą “Zakłady Kuźnicze Spółka z o.o.” z siedzibą w Skoczowie, w skład której weszły dwa zakłady produkcyjne: w Ustroniu i w Skoczowie. W 2004 roku firmę przejmuje Kuźnia Polska Sp. z o.o. działająca do dziś jako spółka akcyjna.

Lata 1771/1772 przyjmuje się za czas powstania huty, która dała początek pięciu ośrodkom przetwórstwa żelaza działającym na terenie Ustronia. Za założyciela ustrońskiej huty uznaje się syna króla polskiego Augusta III, księcia Albrechta (Alberta) Kazimierza. W latach 1771/72 zaczęto eksploatować miejscową rudę żelaza i uruchomiono prymitywny piec wytopowy. Już pod koniec XVIII w. produkcja ustrońskich zakładów wynosiła 40% ówczesnej produkcji hutniczej Śląska zajmowanego przez monarchię austriacką. W 1897 r. wygaszono wielki piec i tym wydarzeniem zakończył się etap ustrońskiego hutnictwa. Pozostało wyspecjalizowane przetwórstwo żelaza. W roku 1906 przekształcono jednoosobową dotychczas formę własności całego przemysłu hutniczego Komory Cieszyńskiej w Spółkę Akcyjną “Austriackie Towarzystwo Górniczo-Hutnicze”. W 1912 r. sprzedano pozostałe ustrońskie zakłady wiedeńskiej spółce akcyjnej Brevillier-Urban. W latach 20. nastąpiło stopniowe zwiększenie produkcji zarówno pod względem ilościowym jak i asortymentowym. W latach 30-tych fabryka rozpoczęła produkcję odkuwek motoryzacyjnych, pieców trwałopalnych i różnego typu pras. Podczas II wojny światowej przedsiębiorstwo przejęła niemiecka firma Volkswagenwerk. Fabryka nie została zniszczona przez bezpośrednie działania wojenne i po przeprowadzeniu niezbędnych napraw wznowiono działalność. Od 1945 r. zakład wykonywał części do maszyn rolniczych i narzędzia. W 1946 r. zrobiono w zakładzie prototyp silnika do polskiego motocykla „Sokół 125”. W 1948 roku przekształcono zakład w przedsiębiorstwo państwowe, prowadzone w ramach narodowych planów gospodarczych pod nazwą Kuźnia Ustroń. W kwietniu 1950 r. wykonano pierwszą odkuwkę nagrzaną w piecu gazowym. Głównym atutem Kuźni była dobra jakość produkcji. Wśród przeszło 40 kuźni, wytwarzających w Polsce w połowie lat 60. odkuwki matrycowe, ustroński zakład był jedynym w kraju samodzielnym przedsiębiorstwem. Na mocy zarządzenia Ministra Przemysłu Maszynowego z 30 VII 1970 roku Kuźnia Ustroń została połączona z Wytwórnią Sprzętu Mechanicznego w Bielsku–Białej jako oddział zamiejscowy. W 1972 roku na tej bazie powstała Fabryka Samochodów Małolitrażowych, wielozakładowe przedsiębiorstwo skupiające 11 wytwórni. W strukturach tej fabryki ustroński zakład obchodził swoje 200-lecie. Produkcja Zakładów Kuźniczych FSM (nr 3 – Ustroń, nr 4 – Skoczów) stopniowo ulegała zmianie. W 1995 roku Zakłady Kuźnicze uzyskały samodzielność organizacyjną i osobowość prawną – powstała spółka prawa handlowego pod nazwą “Zakłady Kuźnicze Spółka z o.o.” z siedzibą w Skoczowie, w skład której weszły dwa zakłady produkcyjne: w Ustroniu i w Skoczowie. W 2004 roku firmę przejmuje Kuźnia Polska Sp. z o.o. działająca do dziś jako spółka akcyjna.

W rok 2008 nastąpiła likwidacji kuźni. Cała produkcja została przeniesiona do Skoczowa.

Zakład produkował odkuwki do Junaka.

14. Drawski Młyn

Za oficjalną datę rozpoczęcia działalności odlewniczej w Drawskim Młynie przyjmuje się rok 1854.

Za oficjalną datę rozpoczęcia działalności odlewniczej w Drawskim Młynie przyjmuje się rok 1854.